こんにちは!MOTO-ACE-BLOGerの@Andyです。(You tubeチャンネル→MOTO-ACE-VLOG)

長年乗り続け、バイクに愛着を持っている人ほどメンテナンスの事が気になりますよね。 オイル交換やプラグ、エアクリーナは定期的に交換しているんだけど、10年経ってそろそろホイールベアリングが交換時期に来たかもなぁ・・・

バイク屋のオヤジにこんど聞いてみるか!

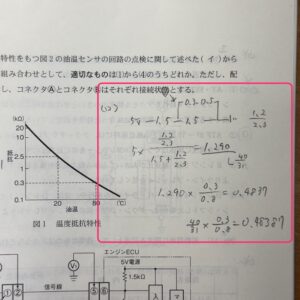

製造年月日が古くなってくると、ホイールベアリングの動きがゴリゴリしてスムースに回転しなくなってきます。こうなると交換のサイン。 よく工具のソケットを使ってカンカン!とハンマーで叩いて入れているショップのおじさんを見ます

が・・・

「それダメーーー!!」 工具を治具代わりにしてベアリングを打ち込んでいるバイク屋は信用してはいけません。ベアリングの構造を100%理解できれば、なぜだめなのか?が分かります。 ライダーが信用できるショップを見つける手助けに繋がれば嬉しいです!

走行中はずっと回転し続ける運命にある部品、ホイールベアリングはとても苛酷な使われ方です。ドライブチェーンのような一般的な消耗品ではないので在庫しているショップはありません。 中に入っているグリスも交換してもらえません。

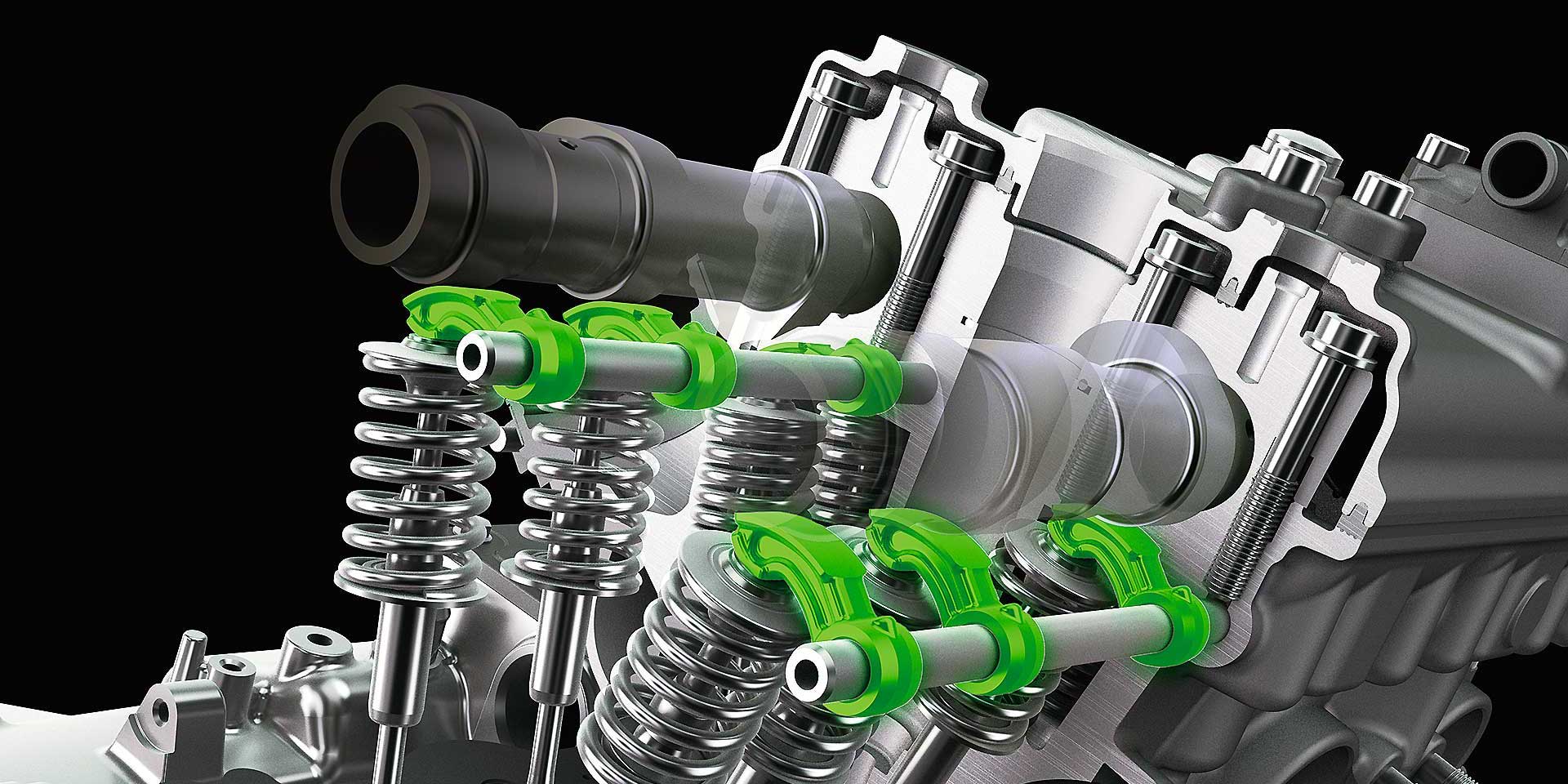

なのにバイクの全重量を支えながらスムーズに回転しないと、燃費は悪くなるし、エンジンが生むパワーを失ってしまう。 大きく性能を左右する小さな部品です。

普段あまり気にしないままずっと乗り続け、不具合に気づかないまま走り続けると重大な事故に繋がる恐れがあります。

バイクショップもたまにしか交換しないからこそ、交換に必要な道具を見れば一発でそのお店の実力がわかります。

実力と知識の無いお店もたくさん存在する事は事実なので、簡単に見分ける方法を紹介します。 大切な愛車のホイールベアリングを交換するとき、どんなショップを選んだら良いのか? そんな事を決める参考になれば嬉しいです(^o^)

記事の目次

1. 恐怖!ベアリングが壊れるとこうなる…

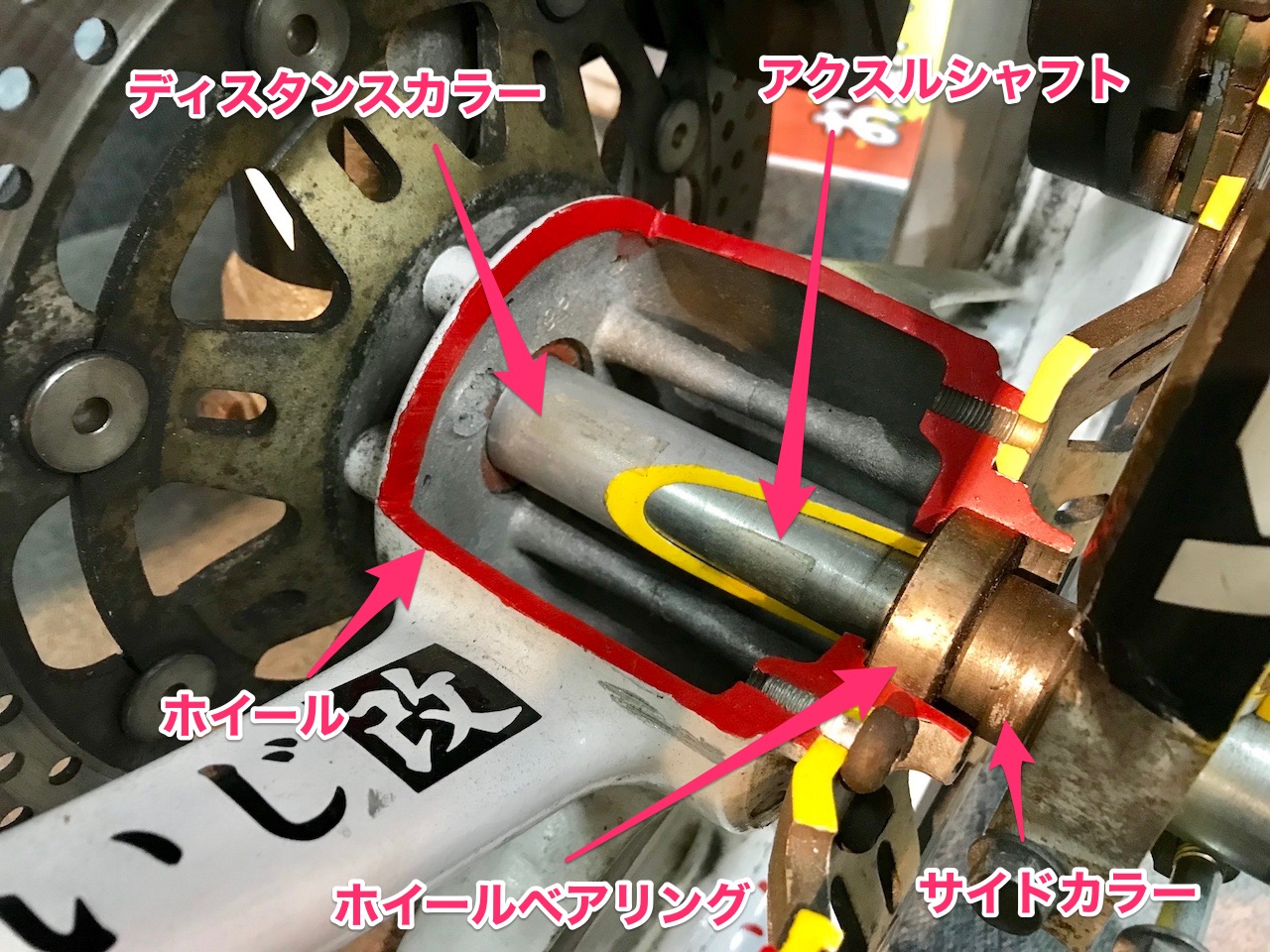

ベアリングのボールが飛び出し、その後も走行した結果、ボールがディスタンスカラーを削り取ってしまった。ホイールロックの可能性もあり、かなり危険!

ベアリングのボールが飛び出し、その後も走行した結果、ボールがディスタンスカラーを削り取ってしまった。ホイールロックの可能性もあり、かなり危険! グリスが飛び出し無潤滑で動いた結果がコレ… ボールとレースが直に接触して熱膨張→自らが削られ、グリスと共にモクズとなった図。

グリスが飛び出し無潤滑で動いた結果がコレ… ボールとレースが直に接触して熱膨張→自らが削られ、グリスと共にモクズとなった図。

こうならないよう点検をした方が良いのは言うまでもありません。しかしこのベアリングはバイクに装着された状態だと、ダストシールしか目視できません。→つまり見ただけでは何も分からないんです!!

ダストシール中にいるベアリングがどんな状態なのかは、ホイールを外さなければ確認できないのです。

もしホイールを外す機会があれば、この2つを点検しましょう!

- ベアリングを指で回してみて、「ゴリゴリ」感を感じたらNG。

- ダストシールより内側に漏れで出たグリスが見えたらNG。

上記2つが両方無ければOKです。

グリスがダダ漏れになっていると、ダストシールから放射状にうっすら飛び散っている場合がほとんどですから、洗車する時に、ホイールのサイドカラー周辺で明らかに水をはじいているような事が無いか気にすると、確認する精度が高まります!

*ついでにリンク周りもチェック!

2. ベアリングの有るべき正しい姿を知る

上の写真のような状態を未然に防ぐには、交換するしかありません。 ライダー歴が長くなってくると、仲間やチームの中に自分で交換した事のある知り合いが居ると思います。

しかし、残念な事にそのほとんどは間違った方法で圧入してしまっています。 するとベアリングの寿命を縮め、摩擦ロスが増大しパワーロスしてしまい、交換した意味を失ってしまいます。

そうさせない為の第一歩はベアリングのあるべき姿を知る事です。

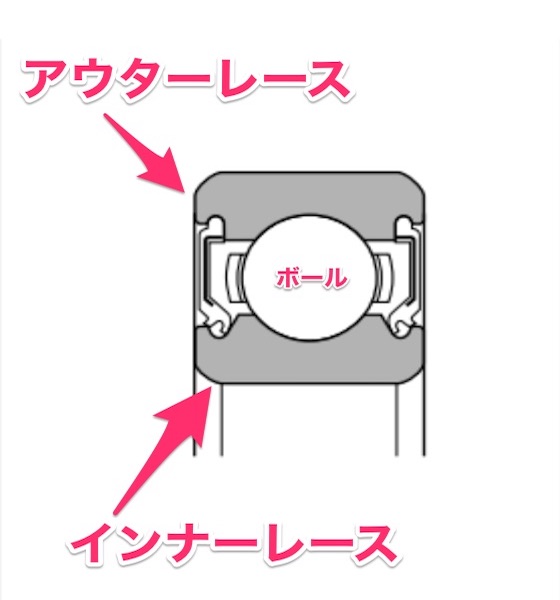

あるべき姿1. ベアリングの名称と機能

よくある間違い! → 「インナーレースがアクスルシャフトの上で回転する!」

ホイールを置いてベアリングを回転させる時、指でインナーレースを触ってクルクルと回して回転状態をチェックします。そのままのイメージでバイクに装着した後も同じと思いがちです…。 ホールに圧入されているのはアウターレース! 固定がインナーで、回転するのがアウター側ですから覚えて置いてくださいネ!

ホイールベアリングは、レースにある溝の中でボールが点接触で転がる事でスムーズな回転を生み出す事ができます。

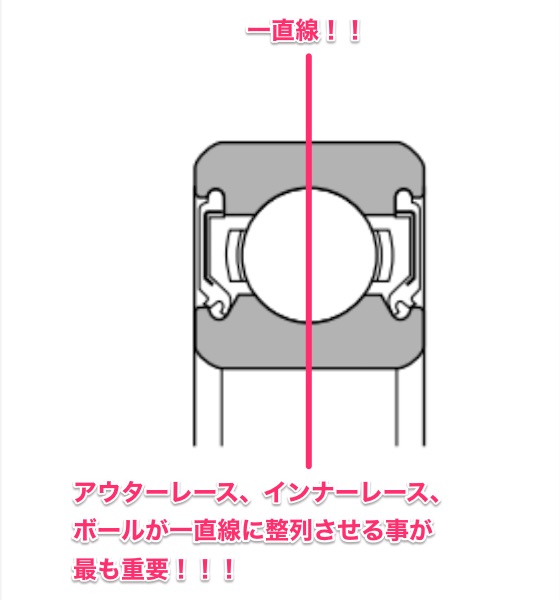

あるべき姿2. レースとボールの位置関係のあるべき姿

ボールがスムースに回転するには、アウターレースとインナーレースの溝センターが完璧に揃う事です。

レース同士の位置はボールを介してたまたまそこに居るだけです。ボルトなどで固定はされていません。

レース同士の位置はボールを介してたまたまそこに居るだけです。ボルトなどで固定はされていません。 圧入する前のベアリングは自然にレース同士のセンターが出ています。 この状態をホイールに圧入した後もキープさせる事が絶対です!!

圧入する前のベアリングは自然にレース同士のセンターが出ています。 この状態をホイールに圧入した後もキープさせる事が絶対です!!

ソケットでコンコン!と叩いてては絶対にセンターが出ません。 ベアリングの寿命を縮め、転がり抵抗が増加しエンジンパワーをロスしてしまいます。

あるべき姿3. ベアリング部(ホイールハブ)の構造を理解する。

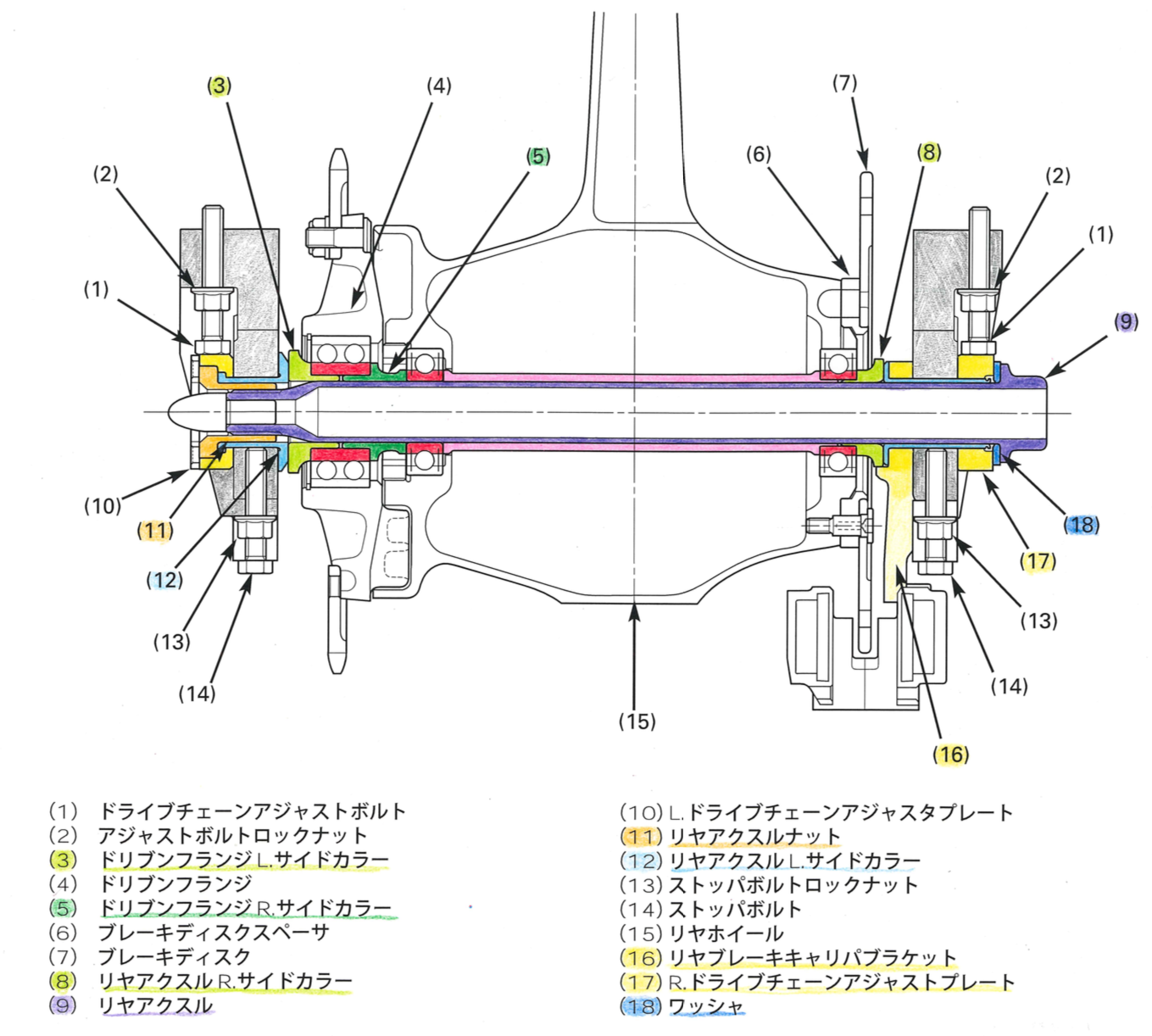

ホイールベアリングが収まるハブ部の部品構成はおおよそこのようになっています。 アクスルシャフトを締め付けると、軸力約3tが発生します。 その軸力を受け止める部品に色を塗りました。 色が塗ってある部品にアクスルシャフト(ボルト)の反力が掛かります。

排気量によってこの構造は大きく異なりますが、ビッグバイクはメーカーを問わずこの構成です。 ドライブチェーンの反力を受けるハブベアリングはボールが2列あります。

ホイールベアリングは左右に1個づつ装備され、合計3個のベアリング(ボールは合計4列)が使用されています。 *ヤマハ車はハブベアリングがローラータイプが主流です。

ここで最も大切な事は、合計3個(ボール4列)のベアリング全てが、アクスルシャフトを規定トルクで締付けた時に、インナーレースとアウターレースとボールのセンターがぴったり揃った状態に組み込む事です。

大事なのは、アクスルシャフトを規定トルクで締付けた時ですよ!!

ホイールを締付けていない状態で整列が出ていても無意味です!!

この事をしらないバイクショップは全国にたくさんあります! カスタムコンテストで有名なビルダーさんやショップですら知りませんからね!!

皆さんも気をつけて下さい! 全国にたーーーくさんありますよ!

インナーレースとアウターレースのセンターが揃っていない場合、ボールの転がる溝がズレて回転が重たくなってしまいます。

このディスタンスカラーが持つ剛性が低いと、アクスルシャフトを締めた時に縮んでしまう事があります!

3. ソケットで叩くとセンターが出ない理由

この記事が気に入ったら フォローしよう

最新情報をいち早くお届けします。

Twitterでフォローしよう

Follow @ANDY_MOTO_ACE