先日、チタンについての記事をアップしたところ、数名の方から強度と剛性の違いが知りたいとのご要望を頂きました。 一般的に、強度が高いと剛性も高い!逆に強度が低いと剛性も低い! とイメージしている方が多いと思います。 もちろん間違いではないのですがそのイメージと逆を行く材料がチタンなので分かり難い原因なのだと思います。 この部分を掘り下げてみたいと思います。

記事の目次

1. 強度とはどの位のチカラを加えると壊れるかを表す

辞書を引くとこのように記述してあります。→「物体特に工業材料の強さをさす」 おもちゃをブン投げたら壊れる、フライパンが壊れた、ナンバープレートのステーが壊れた、クルマが壊れた・・・など一般的に強度が高いと壊れにくいと言ったイメージをお持ちだと思います。 この認識で間違っていませんし問題ありません。住宅を購入する時には「耐震強度」を気にする方も多いと思います。

バイクの強度についても同じなのですが少し分解し、代表的な2つについて記します。 「引張り強度」と「疲労強度」です。 どちらも部品の壊れにくさを示す言葉ですが壊れ方が違います。

強度1. 引張り強度(1発と呼ばれる事も)

金属は様々な形になる事で製品になります。 フライパンになるのか、それともスコップになるのか? その二つのうちどちらの方が強度が高いか?と問われると、同じ鉄を使用していたとしても形状や用途が違うので判断できないと思います。

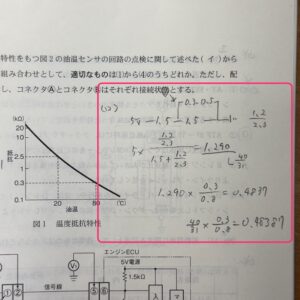

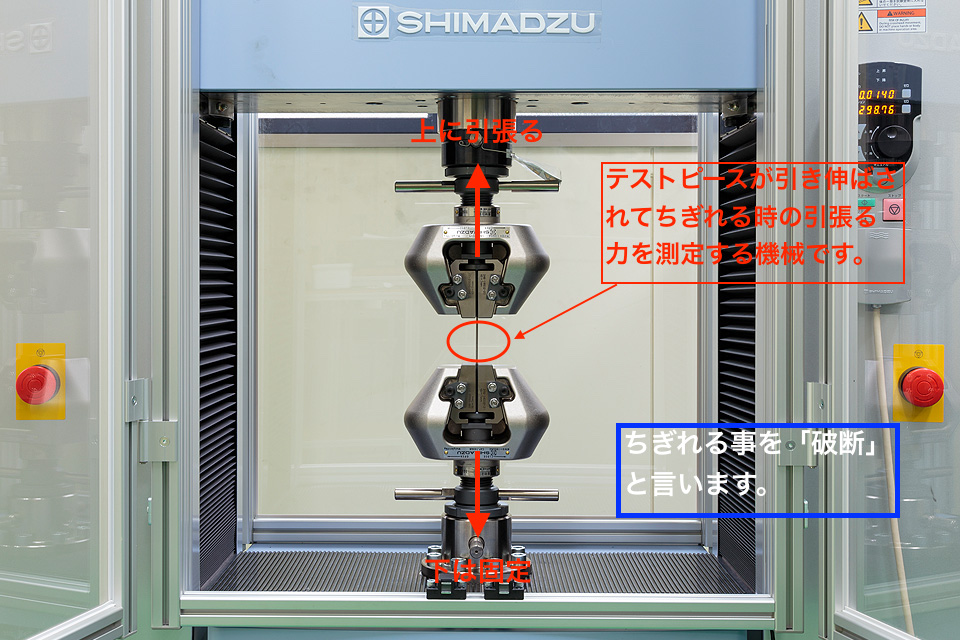

そこで、金属は決まった規格の大きさやサイズで試験を行い、強度を確認する事になっています。 その一つに引っ張り強度試験があり、1つの素材が2つに分断させるまで引っ張り、破断して2分割した時のピーク荷重で強度を測定します。

写真のような器具(業界用語で、治具と言います)を用いて試験材料を挟み込み、材料が引き千切れるまで引っ張ります。 その時金属はすこしずつ伸びていきますから、伸びた量と荷重を同時に記録していきます。

強度の強い(高い)材料は、大きな力をかけないと千切れません。 逆に強度の弱い(低い)材料は少し力を加えただけで簡単に千切れてしまいます。 この荷重を各材料ごとに同じ条件の試験片で試験し規格化されたのが、「引張り強度です。」

「表彰状」と「新聞紙」と「ティッシュ」をそれぞれ同じ形にした物を手で引張って破いた時、一番簡単に破れるのはティッシュですよね? 逆に一番力を必要とするのは、紙の分厚い表彰状だと思います。

破断する荷重はピーク荷重ではありません。

破断する荷重はピーク荷重ではありません。 青い枠内で使用すれば破断せず安全と言えるゾーンです。

青い枠内で使用すれば破断せず安全と言えるゾーンです。バイクの破断の例(発破壊とも言う)

一発破壊の例です。 転倒などで大きな衝撃荷重が入るとフレームが真っ二つに泣き別れてしまいます。

仮にHONDA車で立ちゴケしてしまい、ステップバーに大きな力が掛かったとします。 バイクの重量と慣性力が一気にステップバーへ襲い掛かり、その荷重に耐える事ができずに壊れて(割れて)しまいました。 バイクのステップはほとんどの車種がアルミニウムで作られていますが、もし鉄やそれこそチタンを使えばステップバーは強度が高くなり、折れなく(折れにくく)なります。

しかし、ステップ以外の弱い部位が壊れてしまいます。 材料が何であろうと立ちゴケした時に受けるエネルギーは同じですから、ステップバーは折れなくても、ステップバーを支えているブラケットなどが壊れてしまいます。

もしブレケットがフレームと一体になっていたら・・・立ちゴケ→ブラケットが折れる→フレーム交換! なんて事になりかねません。

逆に、あえて一発では壊れないように作っている部品があります。 こんな風になった部品を見かけた事はありませんか??

大昔のバイクは、レバーも立ちごけ一発で、「ポッキン!」と折れたそうです。 万が一ツーリング先でクラッチレバーが折れてしまうと発進させる事ができずに帰れなくなってしまう・・・。 という事が起きないように立ちごけなどの軽転倒は折損させずに、曲がる事で帰れなくなる事態を避けよう! と言う狙いで材料が選定されたそうです。今ではほぼすべてのメーカーのバイクに同じ材料が採用されているようです。

引張り強度とは、その物を完全に壊す(真っ二つなど)為にはどれだけのチカラが必要か? というチカラを数値化した指針です。

「大きなチカラを加えないと壊れないモノ」ほど、強度が高いという事になります。

強度2. 疲労強度(繰返し強度とも言われる)

引張り強度とは違い、弱い力を何度も何度も繰り返し受けるチカラによって破壊される事を疲労破壊と言います。一発で壊れる荷重をは違って、小さな荷重を何千、何万回と繰り返し与える事で壊れる姿です。 強度屋の中で業種によって異なり、疲労限、疲れ限、耐久限などと言われます。

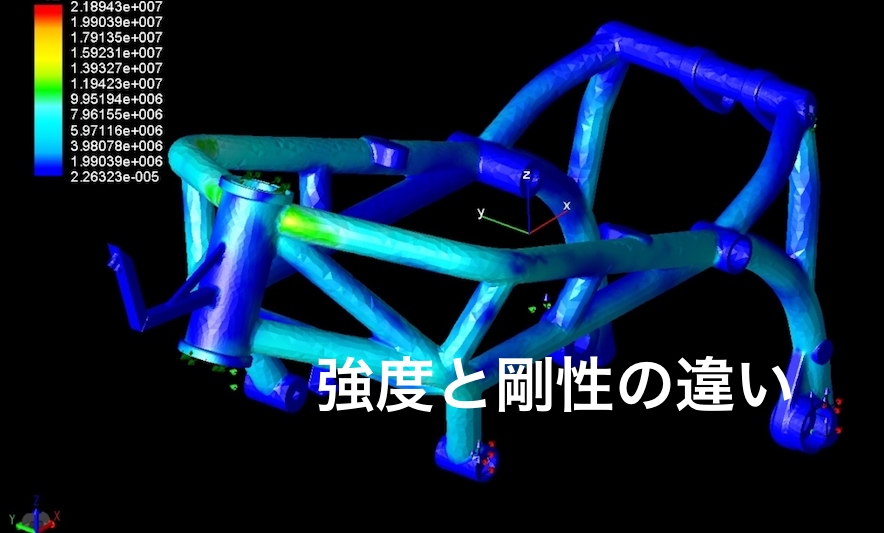

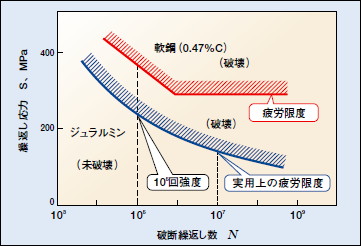

このグラフは、縦軸が力(応力)、横軸が力を受ける回数です。(*以下、敢えて力と表現します) 受ける力と回数の交点が、図の線より上回った場合は疲労破壊し、下回った場合は壊れない。と読む事ができます。

青い線はアルミ合金を表していて、受ける力が200の場合、10の6乗回(100万回)200の力を受けると、そのアルミ合金は壊れますよ!と言う事が読み取れます。

赤い線は軟鋼を表しています。疲労強度が高いので、アルミと同じく200の力を100万回受けても壊れる事はないと言えます。 これが材料の違いによる疲労強度の違いです。

疲労破壊を防ぐには、力を小さくするか、力を受ける回数を減らすかのどちらかしかありません。

力を小さくする方法は、肉厚を厚くしたり、力を分散できるような形にする事で小さくする事ができます。 実際には部品が重たくなる事がほとんどです。

力を受ける回数を減らす方法は、バイクの場合、走行距離を少なくする事で回避できます。100万回の繰り返しで壊れる物でも、50万回に減らせば壊れる事はないのです。 お?何やらMoto-GPに近づいてきましたか!?

そう、仮にエンジン部品だった場合5レース分を走行すると繰り返し100万回の荷重を受ける部品だとします。4レース分の走行距離であれば、壊れる100万回には到達しません。 なので4レース使用したらこの部品はお役御免で新品パーツに交換されます。

もし回数を減らす事ができなければ部品の疲労強度を高めるしかありません。 すでに強度の高い材料を使用している場合など材料置換ができない場合は、肉厚にせざるを得ません。 そうなると重量が重くなりエンジンパワーが落ちたり、慣性力が増加してしまったりとレースの世界ではあまりいい事がありません。

しかし高価なパーツを1レースでバンバン交換していてはレースの参戦コストが増大してしまうため、近代レースはMoto-GP、F1含め高価なエンジンに使用台数制限を設けて、耐久性を確保しています。 耐久性能を確保した上で、いかにパフォーマンスを上げるか?各メーカーのエンジニアが腕を競っています。

もちろん量産車でも同じです。 エンジンの出力を上げる為にもっと回転数を上げたい! でも限界まで薄肉に作ったコンロッドが持たない→素材を鉄からチタンに変更! 出力は向上したけど、販売価格は20万円もアップ!! と言った事に最近は陥っているように思います。

コストを掛けて性能アップする事は誰でもできますが、コストを掛けずに性能アップする事はアイディアがないとできません。 そのアイディアを磨け!とHONDAの先輩から良く言われました。

少し話が逸れましたが疲労強度とは、何度も繰り返し荷重を受けると、力の大きさと回数によって破損してしまう事を意味します。

2. 剛性とはチカラを加えた時どのくらい変形するかを表す

この剛性という言葉の成分の中に、強いとか弱いと言う成分は含みません。 強い&弱いというのは強度に含まれる成分です。 ですから、剛性は必ず「高いor低い」で表現します。 *業界によって呼び方は異なります

イメージし易いように日常生活品で例えてみます。

- 糸=剛性は高いが、強度は弱い。

- ゴムひも=剛性は低いが強度は強い。

- せんべい=剛性は高いが強度は弱い。

- おもち=剛性は低いが強度は高い。

- ビーフジャーキー=剛性は低いが強度は強い。

- ホルモン=剛性は低いが強度は強い。

- シャープペンシルの芯=剛性は高いが強度は弱い。

- 鉛筆の芯=剛性は高いし強度も強い。

なんとなくイメージして頂けたでしょうか? ビーフジャーキーを噛み千切るには、かなりのアゴ力を必要としますよね?(なかなか噛みきれない)でも手で曲げる事ができます。

逆にせんべいは手で曲げようとしても曲がりますか?? 曲がる前にパリッと割れて壊れてしまいますよね!?

このようなイメージを持ってもらうと、剛性と強度のイメージが入りやすくなると思います。

たとえば1枚のA4用紙はペラペラですが、その紙を折って紙飛行機に形を変えるとペラペラではなくなります。 素材のカタチをかえて剛性を高める事ができます。

小学生の頃、先生に下敷きで頭をバシっとされた事は覚えている事と思います。(俺だけじゃないはず!w) 先生も「お〜い!少し静かにしろ!」くらいの時は、広い面でパシっと軽くやるくらいです。 その後、全然言う事を聞かず堪忍袋の尾が切れると「うるせぇ〜って言ってんだろ!! オラァ〜!!」 ゴン!!! と角でやられます。。。 あのシャレならんぐらい痛いやつですw

同じ下敷きですが、広い面でオデコを叩く場合と、角の部分でオデコを叩く場合とでは剛性が違うので受ける痛みも違います。

剛性が低い広い面の場合は、力を下敷きを曲げる事に使用してしまいますが、縁の剛性が高い方を使用すると下敷きが曲がらず力が逃げないのでダイレクトにオデコに来ますw

これは金属でも同じ事が言えて、剛性は同じ素材でも使用する形状によって変化します。 違う言い方をすれば力のかかる方向を狙って剛性を高める事ができます。 剛性の低い材料でも変形しにくい形状にする事で剛性を高める事ができます。

そして、前回のチタンの世界の記事で、キャリパのブリッジボルトを鉄→チタンにしても強度は強くなりますが剛性は高くなりませんよ! の部分にやっと繋がります。

このボルトを変更する場合は、材料の変更だけでボルト形状の変更がありません。 このブリッジボルトにはキャリパの開きを抑える力が働く為、曲げモーメントが発生します。 要はボルトを曲げてやろう! とする力が働きます。この「曲げてやろう」の力は鉄ボルトだろうがチタンボルトだろうが同じです。 ボルトは力を受けて曲がらないように耐えなければなりません。その時、同じ形をして材料だけが違うボルトであれば「どっちが変形しないか!?」の勝負です。

この時ボルトに重要なのは鉄ボルトと、チタンボルトでどちらが変形しにくいか? です。 剛性の指針となる縦弾性係数はチタン合金が109GPa、普通鋼が206GPaです。(数値が高い方が高剛性) もしボルト形状や太さが違うなら、このヤング率だけで比較は出来なくなります。 ボルトだけをチタンに変える事は、下敷きの形状と板厚は同じで、プラスチックの下敷きで叩くのか、それともチタンの下敷きで叩くのか?の違いと同じです。

もし剛性アップと軽量化の2つを同時に達成するのであれば、チタンボルトにして(軽量化)、ボルト径のサイズアップ(剛性アップ)が必要です。 間違っても、サイズ変更なくボルトの材質だけを鉄系→チタンにしただけでは、軽くなるだけでゼーーーーーったい剛性は高くなりません!! (軽くなって強度は上がりますよ!) キャリパの軽量化だけを目的にするのであれば、チタンは最適です。

3. バイクの乗り味は強度と大きく関係している

モーターサイクルを開発していく上で、運動性能はとても重要です。 しかし楽しくツーリングしている道中、ポロっとハンドルが折れた〜!! なんて事になったら大変です。 ナンバープレートを支えるステーがポキっと折れてもいけません。 そうならないように厳しい条件の下、強度屋さんが日々研究開発を行なって安全なバイクを開発しています。

そしてバイクを軽量化する上で強度屋さんは腕の見せ所でもあり、泣き所でもあるのです。 部品を軽く作るには薄く作る、小さく作る、強度の高い材料を使用するなどの方法があります。 しかし強度の高い材料はコストも高いので、すぐに上司に却下されてしまいます。

すると可能な限り薄くしたり小さくするのですが、強度が弱くなる宿命を持っています。 壊れる寸前を狙えるかどうか!? が非常に重要です。 耐久試験中に折れないハズの物がポキっと折れると、心までボッキり折れます・・・。(マジ泣)

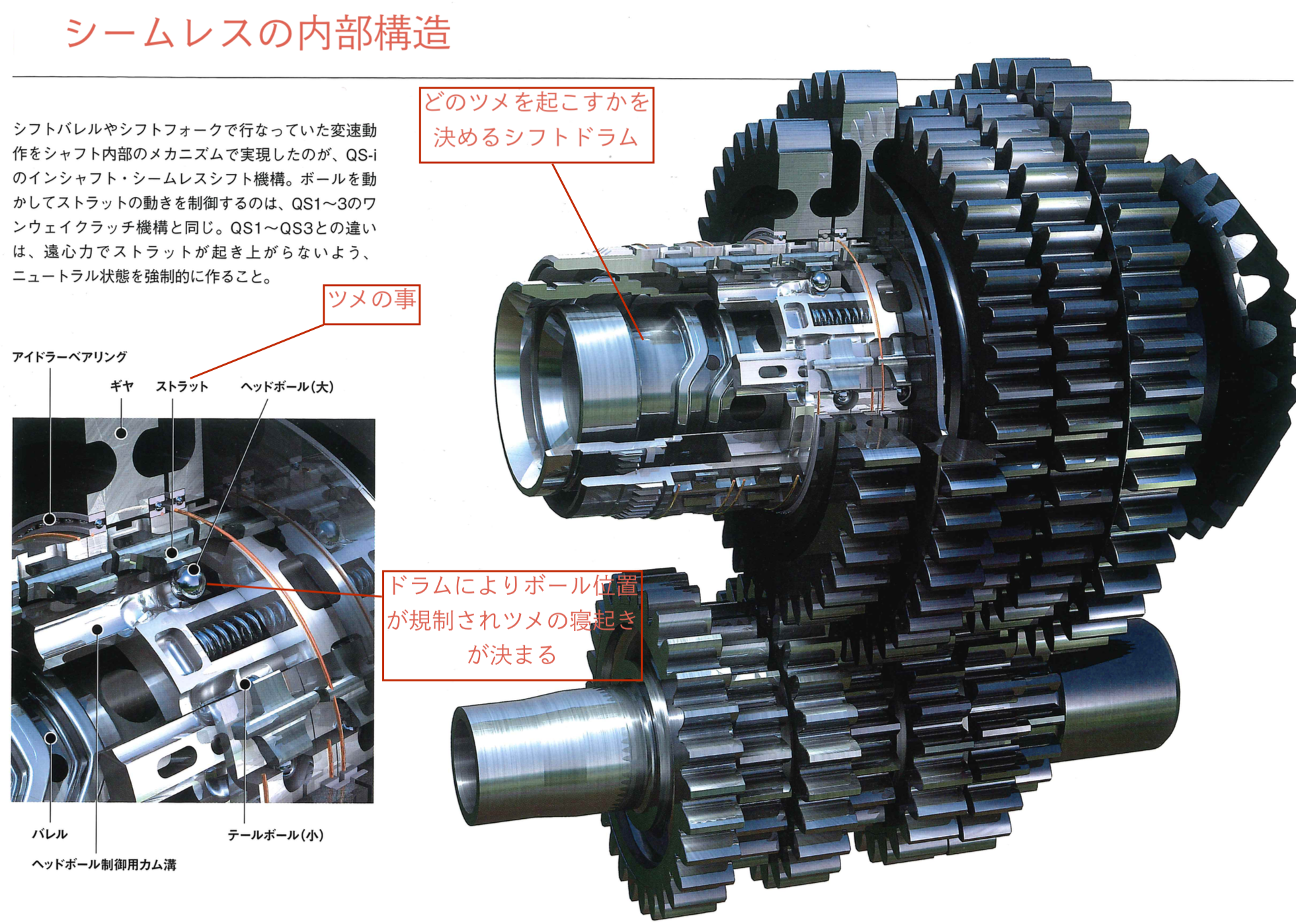

有名どころでは、SUZUKI GSX-R1000 K5モデルのフレーム強度が不足していて、ウィリー着地などで大きな荷重が入るとフレームが折れると言った事象が発生し、リコール発表になりました。

強度不足はライダーの危険へ直結しますから、強度屋がビビりだとバイクはすぐに太って重たくなってしまいます。 必要最低限の強度を満足させ、適材適所に剛性を与え、操縦安定性に貢献し、かつ安く作る方法で達成させる事こそがデキる強度屋に求められるスキルと言えます。 そう言う意味でCBR1000RRは素晴らしい!!

4. オートバイの強度と剛性のまとめ

- 同寸法で、使用する材料だけを変更する時→剛性は縦弾性係数と同じ傾向を示す。

- 寸法形状が異なる+材料を変更する時→形状違いによる影響を受ける為、縦弾性係数だけでは判断できない。

では強度が同じなので、同じ形状&板厚のまま材料だけを64チタン合金にしても強度は同等になります。するとフレームは軽くなりますが、剛性は低くなるのでポニョんポニョんでものすごくしなるフレームになってしまいます。

もしチタンに材料置換して剛性も同等を狙うのであればリブやブリッジ、板厚や太さなどを大幅に変えないと同じ剛性を得る事は出来ません。普通鋼を使用している部品を → クロモリに材料のみを変更すると、剛性も強度も高くなります。この場合はリンクします。

この辺を考慮しながらボルト材質を選ぶと選択肢が広がって楽しくなると思います。 是非缶コーヒー片手に都民の森とごまさんタワーでのダベリングネタとして使って下さい ˆ ˆ

関連記事 → バイクで使用されるチタンの世界