新型のCBR1000RRRついにでた! VTECあるの? CBR1000RR-R Firebladeって言うらしい!? センダボならぬセントリ? どんな新機構や新技術積んでるの!? 流行りのウィングレット付いてる!?

こんにちは! @Andyです。

いや~、ついに出ましたね!! 新型の2020年モデルCBR1000RRR(*'▽') なんと呼称は”R”がもう一つ追加されました。

今までは「センダブルアール」でしたが「ダブルアールアール」になるのか? それとも「セントリポーアール」になるのか?

個人的にはセンダボ→ セントリになるような気がしてますが如何でしょう!? ※「アールアールアール」が正しい呼び方だそうです。

今回は主にフレーム(車体)関連の新機構についてです。(電装・エンジンは後日まとめます)

※リンク→Honda公式発表のマシンスペックまとめ

記事の目次

CBR1000RR-R(SC82)のフレーム新技術

- ウィングレット(空力、動力、操縦安定性能)

- アッパークロスパイプレス新設計フレーム(操縦安定性)

- プレス成型スイングアーム(操縦安定性)

- エンジンマウント式プロリンクサスペンション(操縦安定性)

- 電子制御サスペンション2.0(操縦安定性)

- センターエアインテーク(空力、動力性能)

- パイプ式シートフレーム(操縦安定性)

フレームだけでもこんなにある!!

新機構1. ウィングレット

やっぱりMotoGPでトレンドのウィングレットを装備!! この開発にはかなりの工数を掛けている事は間違いありません。 「設計→シミュレーション→風洞実験→実走テスト」のサイクルをみっちり×2繰り返した結果である事は間違いありません。

MotoGPでは性能オンリーで考えればOKですが、市販車となると・・・

歩行者と当たっても大丈夫か?

耐久性は確保できているか?

カウル分解などのメンテナンス性は確保できているか?

など様々な要件を同時に満足しなければなりません。 もちろんデザイン屋さんとの喧嘩(整合)もあった事でしょう。

”巷のウワサ”ではMotoGPマシンにおいて300km/h以上の速度域で30㎏程度のダウンフォースを得られるとの事ですから、市販車でどの程度の効果があるのか? 今後の技術発表を待ちたいと思います。

ウィングレットの特徴

- ダウンフォースを利用しウィリーを抑止

- ダウンフォースを利用しFr接地感の向上

- 減速時の安定性向上

- 前面投影面積UPに伴う空気抵抗悪化

- 切り返し操作でバイクが重く感じる

- 重量・コストアップ

簡単に言うと飛行機の羽が上下逆さまに装着され、地面に潜り込む方向に力を発生させる翼です。

飛行機は上空を飛ぶ方向に力を発生させ、機体を浮き上がらせますよね。 飛行機の羽を上下逆さまにつければ、飛行機は地面にめり込んでいきます。

そのめり込む方向に力を生み出す翼をバイクのサイドカウルに装着し、ダウンフォースを得ようというデバイス。

SC77においてもウィリー制御が搭載され加速時にウィリーすると制御が入ってコントロールしてくれます。 ここで物理的なダウンフォースが加わると、ウィリー限界が高まり、加速Gを高め更に力強い加速を得られます。

またコーナエントリーやコーナリング中などではFrタイヤを路面に押付ける力が加わりタイヤと路面との接地感(安心感)が高まる場合があります。

荷重を掛け過ぎればスリップダウンしてしまいますが、荷重が弱い領域、ブレーキコントロールできない領域で役に立ちます。

石川LPLコメント

RR-Rのコンセプトからしても、ウイングレットありきで開発は進めてきました。

RR-Rはエンジンパワーを上げているのでウイリーしやすくなりますが、これを電子制御で抑えようとするとパワーを落とす形となってしまいます。パワーダウンせずにウイリー抑制を目的としたときにウイングレットは有効で、これはモトGPでも証明されています。

ただ、ウイリー抑制を目的としていましたが、開発段階ではテストライダーからのコメントで、コーナリング中のフロントの接地感が上がっているというのが多く、その点も踏まえて開発を行ってきました。

減速時の車体安定性の向上にも効果的であり、一般ライダーの方にもサーキット走行でその効果を体感していただけると思っています。

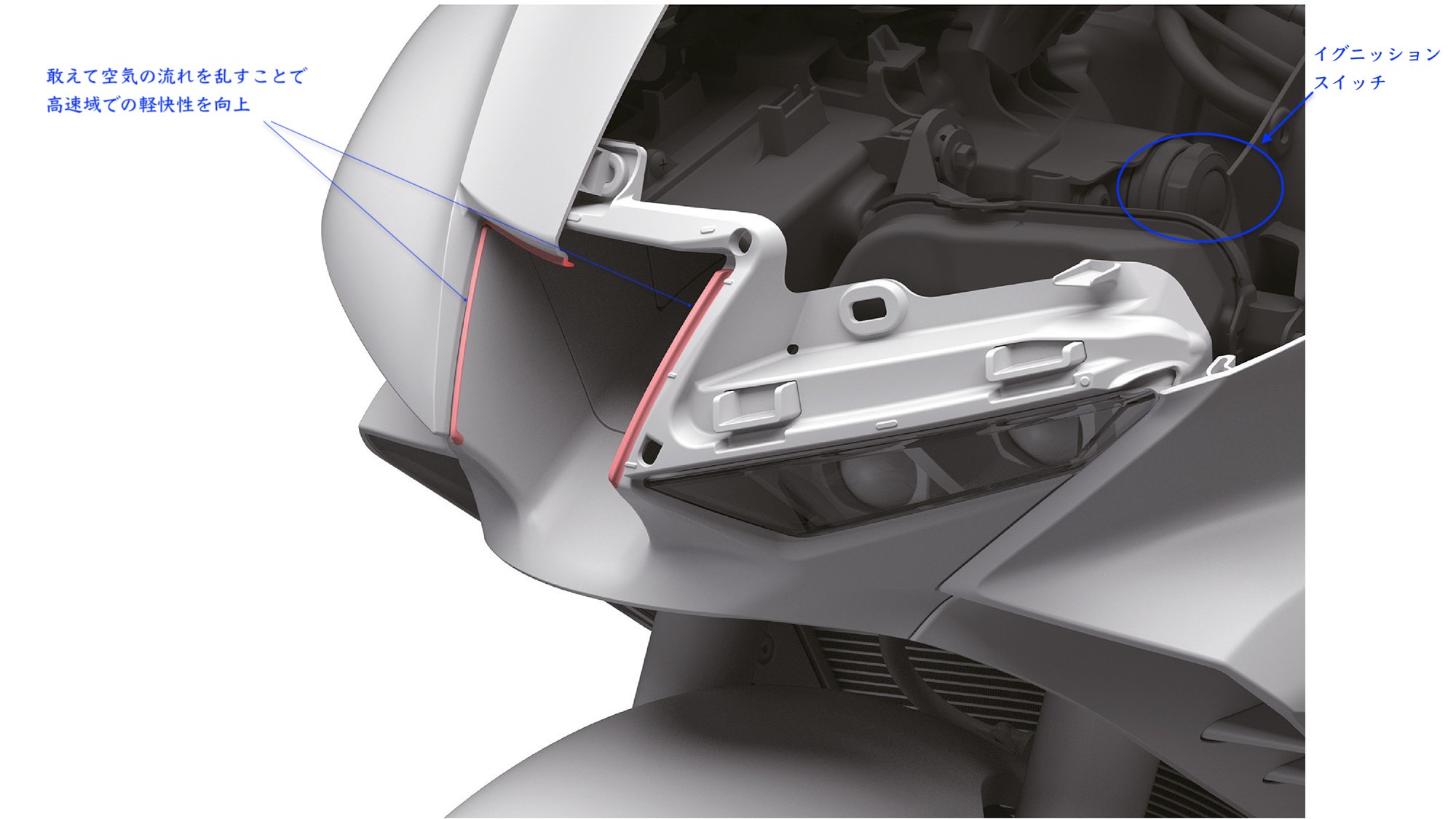

新機構2. ロールモーメント低減スリット

新たにスクリーン脇に切り返し時の軽さを出す為のスリットが設けられました。

バイクが切り返す時はロール軸(タイヤ接地面)を中心に回転運動します。 地面から最も遠い(高い)位置にあるスクリーン脇にスリットを入れる事でスクリーン内部の負圧を低減させる事ができます。

その結果、バイクを素早く切り返した時のモーメントが低減され、軽い力でヒラヒラと操縦する事ができるようになります。

フロントフェンダーには旧モデルからスリットがありましたが、スクリーン脇への装備はSC82が初となります。

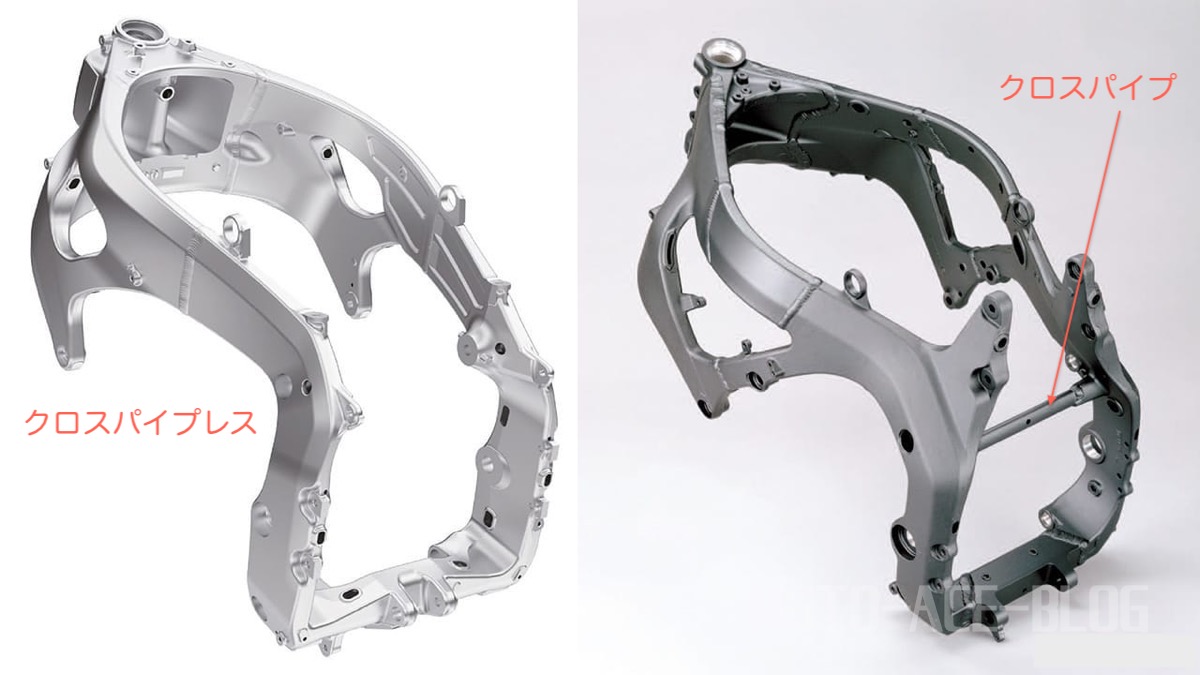

新機構3. アッパークロスパイプレスフレーム

2020年モデルではアッパークロスがなくなりました。 対してSC57、59、77はアッパークロスパイプが存在します。

そしてリアサスペンションのアッパーマウント(上側取付部)もありません。 これはユニットプロリンクを採用していたSC57、59、77の思想を踏襲し引き継いでいるものと考えられます。

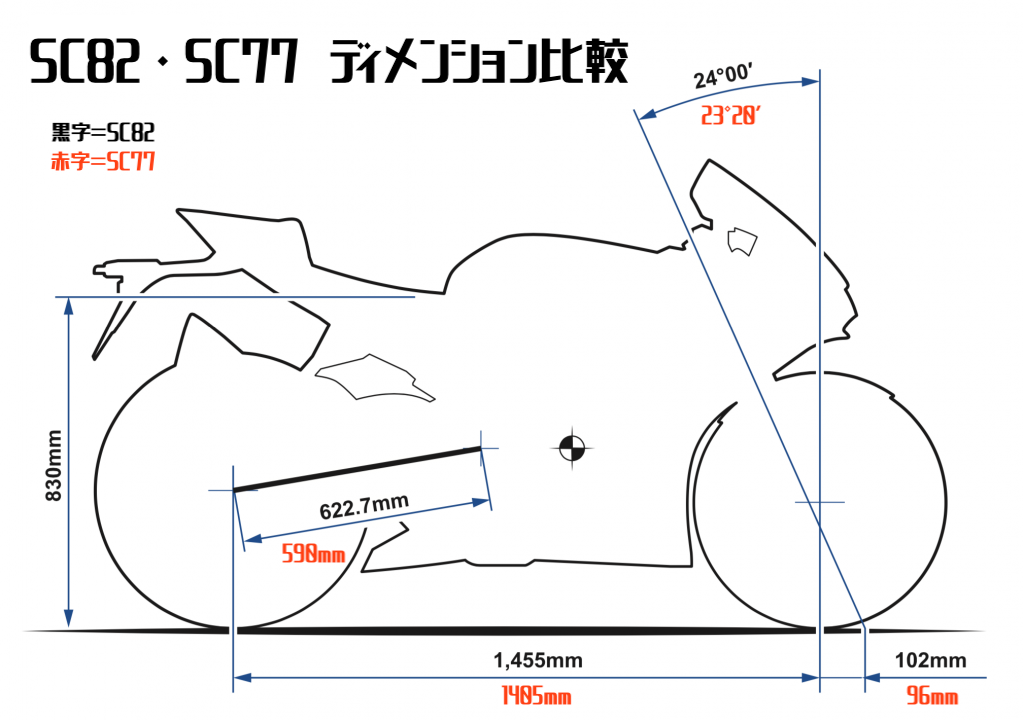

フレーム諸元

新型(SC82)はSC77に比べて大型化しています。

ホイールベースが+50mm、スイングアームが+32.7㎜の延長。 この事によって前後分担荷重は50:50となっています

クロスパイプレスの特徴

- 設計自由度が高い

- 剛性ベストを狙いやすい

- エンジン締結しやすい

- 低重心化(タンク位置下げれる)

- トラクションが良い

- 製造時歪みが出やすく管理がシビア

- 熱膨張の影響を受けやすい

- エンジン側で重くなる(UPマウント部)

- 接地感でやや劣る

基本的にはフレーム(骨)となるパーツなので、どんな状態においても壊れない強度と耐久性が絶対必須の条件です。強度、耐久性を十分満足した上で、剛性を部分的に落とすとバイクの軽さやフィーリングを向上させる事が可能。

クロスパイプが無い方が設計自由度が高まります。 ラジエターリザーブタンク、触媒やマフラー、ABSモジュレータなど近年の法規制に対応する為のデバイスはどんどん大型化しています。

特にに排ガス規制は厳しく、マフラーも一つだけでは収まらず弁当箱+エンドサイレンサーという二段構えの仕様でなければ成立しません。

そこへABSユニットやリザーブタンク、上からは燃料タンク、後ろからはリアサスペンションが押し寄せギュンギュン状態。

クロスパイプが廃止されれば、設計初期段階からマスを集中させたり、メンテナンスしやすくしたりと自由度が高いお陰で操縦安定性の向上に寄与する事ができます。

サスペンションマウントがアッパークロスパイプにあるとどうなるか?

この場合、サスペンションの反力を受ける必要があり、必然的にクロスパイプに強度が必要になります。

二人乗り+ガソリン満タン+ギャップ通過した時も壊れない強度を有する必要があり、クロスパイプ近傍は必然的に剛性が高まります。

フレーム剛性を下げたくても、強度を満足させるクロスパイプが邪魔をして下げる事ができません。

トラクションが良くなるのか?

ユニットプロリンクが初めて世に出た頃は電子制御はほとんどなく、車体でどれだけトラクションを稼ぐか?が重要でした。

トラクションの重要性は昔も今もなんら変わりませんが、デバイスとして高精度なトラクションコントロールが現れた事は大きな違いであり進歩であると言えます。

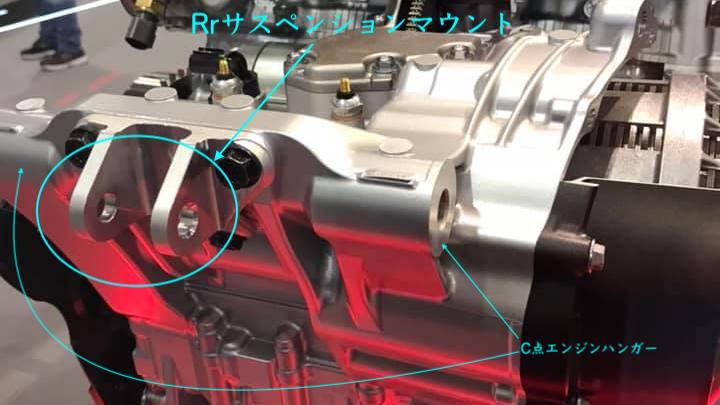

クロスパイプが無くなった分、フレームの単体重量は軽くなります。 しかしアッパーマウントが新設されるエンジンケースにRrサス荷重が入力されるので、エンジンケースに強度が必要になります。

よってエンジンケースの重量アップは免れません。

がしかし、エンジンケースのC点ハンガー付近はもともと強度と剛性が高いのです。 クロスパイプで必要とされていたお肉すべてを移植せずに済むのです。

更に、マウント位置はクロスパイプより内側にレイアウトできる事でマスの集中化を図ることも可能。

Rrサスの入力は、直接フレームへ入れる方がダイレクト感があり接地感が高いとされています。

ユニットプロリンクに代表されるフレームへ直接入力しない仕様はダイレクト感は劣りますが、荷重伝達経路が長く全体で”いなす”効果が生まれます。 言わばワンテンポ遅れて伝わる過程でフレーム全体がしなり”タメ”を生む事でトラクションを稼ぐ。

対して直接入力のフレームはクロスパイプが有ることでメインフレームの長さが短く相対的に剛性が高まります。 その剛性の高さ故にダイレクト感は生まれるものの、タメは生まれにくい。

そのクロスパイプで生むことのできないタメを”スイングアーム内で完結”できるのが元祖ユニットプロリンク思想と言っていいでしょう。

つまり今回のクロスパイプ”レス”フレーム✕エンジンマウント仕様 = ユニプロトラクション理論を更に進化させた次世代トラクション機構2.0と言うべきである!!!

〜SC59=トラクション向上に必要な”タメ”をスイングアーム内で完結

SC82〜=トラクション向上に必要な”タメ”をスイングアーム+メインフレームで完結

SC59の走安テストをしていた時、アッパークロスパイプ近傍の剛性を落とすとバランスが良くなると感じました。 その結果、HRCのKitスイングアーム装着の場合は剛性の低いTi製のエンジンハンガーボルトの同時使用を指示しています。

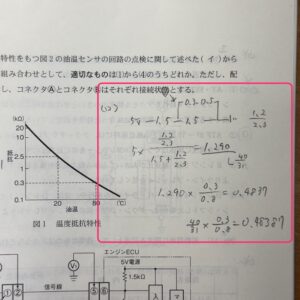

フレーム剛性値

- ねじれ剛性:9%UP

- 縦剛性:18%UP

- 横剛性:11%Down

ねじれ剛性を上げると、全体的に高剛性なフレームになりがちで、横剛性も高まってしまいます。

しかし横のみを11%下げられているというのは明らかに狙っています。 これは正にクロスパイプを廃止したことの最大のメリットと言えますね。

フレーム諸元

- 板厚:2㎜(最薄部)

- 構成部材:4ピースを溶接

- ホイールベース:1455㎜ ※SC77は1405㎜

- トレール:102㎜ ※SC77は23°

- キャスター:24°

- 前後重量配分:Fr50:Rr50

- クランク位置:SC77比で、Frアクスルより前後長+33㎜、高さ+16㎜

前後重量配分が50:50ってのが良いですね~。 SC59,77のレーサーではヘッドパイプを変更する事が出来ない為、Frフォークの突き出しでしか変更できません。

より突き戻す方向でセッティングする事がセオリーだったので今のハイグリップにはこっちの方がマッチングすると思います。

石川LPLコメント

フレームは高精度な剛性チューニングを可能にするためにGDC製法を採用して軽量なアルミ製ダイヤモンドフレームとしています。

こちらもRR-Rのパワーに負けないよう、縦剛性は18%、ねじれ剛性を9%アップさせています。横剛性は11%ダウンさせていますが、これらのバランスにより狙いとする運動性能を実現しています。

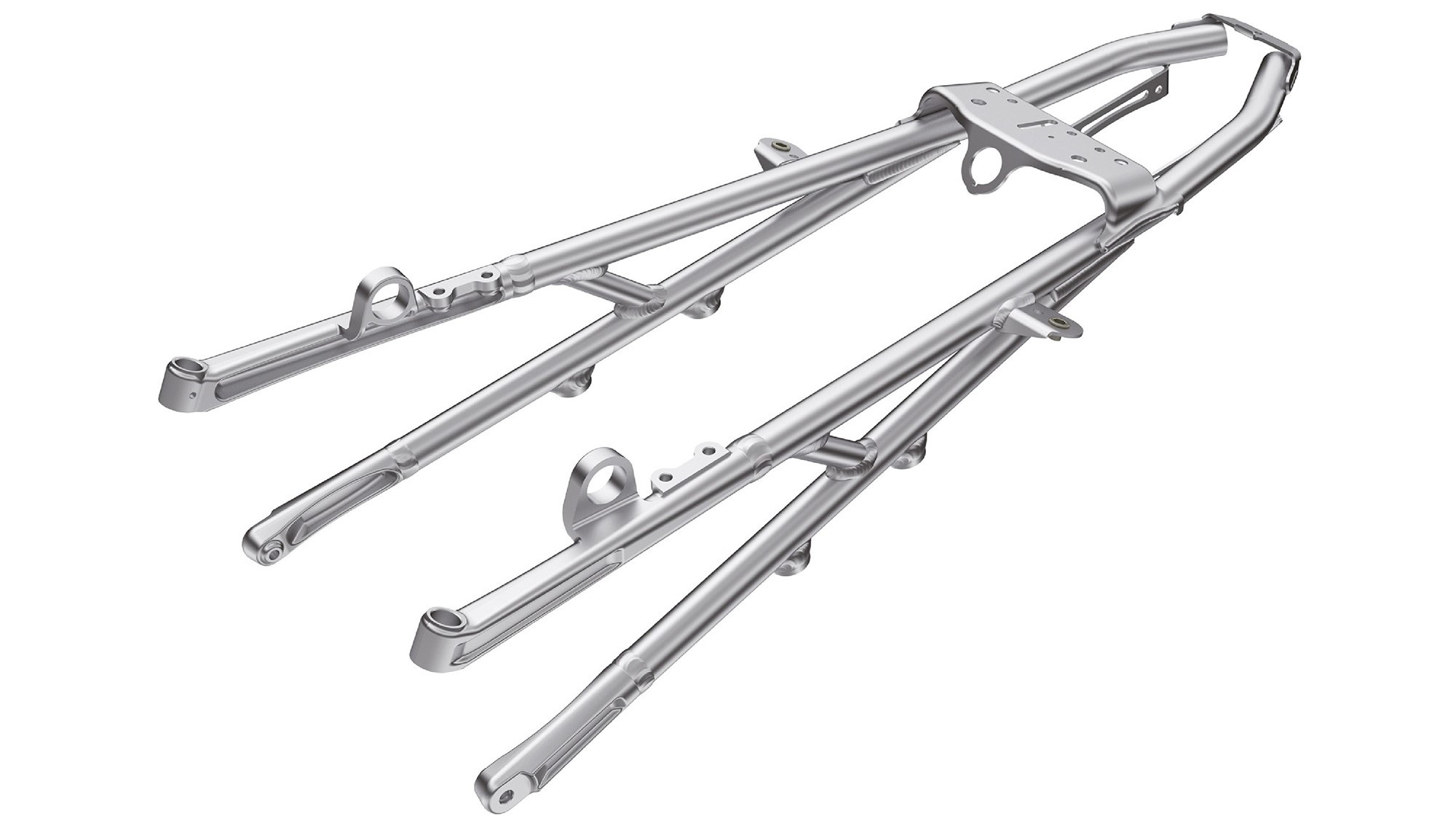

新機構4. プレス成形スイングアーム

スイングアームも次世代スイングアームと呼べる仕様になっています。 プレスリリースによるとRC213V-Sの設計思想を踏襲しているとのこと。

Pivやエンドピースを除いてプレス成形!! この製法のお陰でトラクションアップ、Rrタイヤ接地感の向上が期待できます。

またマフラーデザインとの整合を図り限りなくシンメトリーデザインになっています。 これは設計屋さんがかなり気合を入れて頑張ったんじゃないかな〜と感じるポイント。

プレスフォーミングスイングアームの特徴

- 狙いの剛性に合わせた設計自由度が高い

- 軽量化できる(SC77比)

- 剛性左右バランスが良く左右差が少ない

- 縦剛性を高めトラクションアップ

- 横剛性を下げ旋回性アップ

- 溶接ビードが長く精度管理がシビア

- 製造コストが高い

- 騒音(面ビビリ音)が大きい

- 注入ウレタン量が増える

- 品質均一化の難易度が高い

〜SC77までのスイングアームはチェーン駆動力の反力をモロに喰らう左側のメインアームには押出し材を使っていました。 トコロテンのようにアルミがムニュっと出てくるので肉厚を途中で変更することができません。

最初から最後まで常に均一で一定の肉厚が保たれます。 それを後加工で曲げ、カットし製品にしていきます。

対するプレスフォーミング材はプレス成形したいくつものパーツを溶接しながら形作っていく製造手法です。 極端な例ですが、板厚2.0mmの板と1.0mmの板を溶接して部分的に剛性を高めたり、逆に剛性を下げたりと自由度が高いのが特徴です。

しかしながら大量生産するのはとても難しい。 GPマシンを作るならともかく一つ一つのパーツの合わせ、治具精度、溶接職人の技術どれをとっても難しい事ばかり。 工場の担当者からは相当嫌がられた事は間違いないでしょう。

しかしながら世界の熊本工場はRC213V-Sを生産した経験と技量があります。 技術はもっているのであとはどれだけ製造のサイクルタイムを短縮できるのか? ここに職人の時間との戦いがあったに違いありません。

SC59〜77までは右側のスイングアーム形状がガルアームになっていました。 チェーンライン側はストレート。 車体全体で見れば大きく重たいマフラーを低重心化できる大きなメリットが生まれます。

その反面、スイングアーム単体での理想と照らし合わせたとき、必ずしもベストとは言えません。 トラクションが掛かるシチュエーションなどでは左右の剛性差がありたわみ方が左右で均一ではありませんでした。

SC82の新型スイングアームはアッパーマウントが無くなった分軽量。→バネ下が軽量化されサスペンションの追従性が高まります。

シンメトリー(左右対称)に近いデザインとなり”たわみ”方の差が低減→接地感の向上

ワークス開発等の進化を継承し縦剛性UP→トラクション性能の向上

また、薄板を垂直に近いレイアウトにすると縦剛性はUP、横剛性Downの傾向になります。

強度部材であり必然的に剛性の高いクッションマウントの無くなったSC82スイングアームは、縦剛性を高めしっかり路面を蹴り、横剛性を下げしなやかに旋回し切り返す。 戦闘力BESTで設計自由度が高いのがプレスフォーミングです。

剛性値

- 横剛性:15%Down

- 縦剛性:Keep

この数値を見てもわかる通り、フレームに続きスイングアームも横剛性を下げ、相対的に縦剛性を高めています。

もちろん最後は完成車になったときにどう作用するか!? が最も大事なポイントです。 新設計のフレーム×スイングアームによってしなやかに動き、ドライブ方向にはしっかり路面を蹴る。 そんな狙いが透けて見えます。

またスイングアーム長が+32.7㎜延長されている事を忘れてはいけません。

そのままではスイングアームが長くなった分剛性が低下してしまいます。 もちろん開発チームはそんな事100も承知なので剛性値を狙い通りに出した上でスイングアーム重量が同じなら大きな技術的進歩といって過言ではありません。

重量増を伴う剛性アップは誰でもできます。←超簡単

重量増させない剛性アップは難しい。←腕がないとできない

デメリット

プレス成形されたスイングアームは言わばアルミの板でできた箱とも言えるのです。 その為エンジン振動でアルミ板が振動して騒音を発生させてしまいます。

その騒音低減目的で、中に発泡ウレタンを注入しています。 箱が広がる方向には効きませんが、箱が縮まる方向にはウレタンで規制する事ができ騒音を低減できます。

プレスフォーミングの場合空間だらけになるので、注入量が多いと軽量化の取り分が減ってしまいます。 ココは音屋さんと設計の腕の見せ所。最小限のウレタン量で最大限の効果を発揮してほしいですね!

スイングアーム諸元

- 構成部材:18ピース

- 全長:622.7㎜ (SC77は590㎜)

- 重量:SC77同等

- アッパークッションマウント廃止

石川LPLのコメント

スイングアーム長がかなり長くなったことで剛性を保つことが難しくなり、必要な剛性を持たせるためには重量が重くなってしまいます。

そのため、RR-Rではそれまでの鋳造から、RC213V-Sと同じようにアルミプレス製としています。これは板厚の異なる18ピースから構成しており、縦剛性をキープしたまま、横剛性を15%ダウンさせて剛性バランスを適正化しています。

これにより前モデルのCBR1000RR同等のスイングアーム重量となっています。

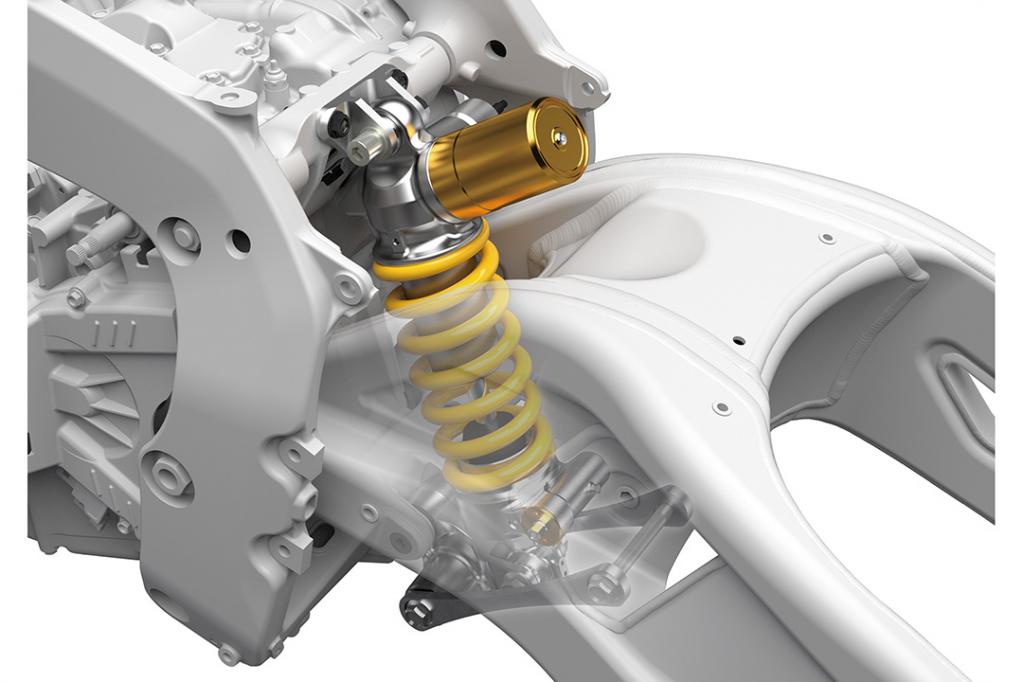

新機構5. エンジンマウント式プロリンクサスペンション

SC82ではエンジンケースのC点ハンガー付近にサスペンションアッパーマウントが装備されています。

SC59〜77まではスイングアームにアッパーマウントがありました。

フレームでの特徴でも記した通り、サスペンションからの荷重伝達経路は、「サスペンション→ アッパーマウント→ エンジン→ C点ハンガ→ フレーム」へという順序です。

ダイレクトにフレームに伝わらない事が大きな特徴の一つ。 この伝達経路の距離が長いことで”いなし”効果や加速時の”タメ”が生まれトラクション性能向上に大きな期待が持てます。

また、今までのエンジンハンガよりも強度アップされています。 しかしながらフレームへの影響はほとんどなくエンジンケース」の剛性が上がってネガになる事はありません。

スイングアームの軽量化分とエンジンの増量分を比較したときには、トータルでの完成車重量は軽くなります。

SC59〜77に比べ、メインフレーム、スイングアームが戦闘力BESTでの剛性を与えられるのは、Rrサスエンジンマウントがあって初めて成り立つと言えるのです。

開発コンセプトである「BORN TO RACE」まさにこれ以上無い豪華な仕様なのであーる!! (HGAの皆さん如何でしょ!? 褒めすぎ?)

デメリット

C点エンジンハンガのフレームとの締付け構造が大幅に変更されました。 これは今までのような長いシャフト貫通タイプのボルトではなく、左右からそれぞれボルトで締め付ける構造のようです。(現在詳細不明)

しかしフレーム、エンジン共に個体差があるのでアジャスター構造を配する事はできません。 しかし今までのようなアジャストボルト? それともクサビタイプなのか?

いずれにせよ、マウント部は別ピースになっておりおそらくノックで位置決めされていると予想できるので、あとは大元のエンジンの位置出しが大切ですね。

クロスパイプのないメインフレームは熱膨張の影響を受けやすいので締め付け方法は以前よりかなりシビアになっていると考えられます。

スイングアームの締め付けも考慮しながら締め付け順序や条件を毎度揃える事が重要になるでしょう。

レースチーム等の方がエンジン脱着する際には条件をキチッと揃えることも大切になりそうな予感。(今まで以上に)

新機構6. 電子制御サスペンション2.0

SPモデルではSC77に引き続きオーリンズ製の電子制御サスペンションが装備されます。

STDモデルはSHOWA製のバランスフリー型のフルアジャスタブル仕様です。 それぞれストロークが異なります。

| SP(OHLINS) | STD(SHOWA) | |

| Frストローク | 125㎜ | 120㎜ |

| Rrストローク | 146㎜ | 137㎜ |

Rrサスペンションのストロークは、アクスルトラベルでザッパに×2なので12mmの差があることになります。

この差はけっこうデカいぞ!?

フロントサスペンション

電子制御サスペンションシステム自体は従来通りですが、IMUが5軸→6軸へと性能アップした事に伴いきめ細かな制御が可能になっています。

※関連ページ→電子制御スロットルを分かりやすく解説!!IMUのメリットとは?

街乗り仕様では他車の動向も含め電子制御サスがSTDになりつつありますね。 個人的に電子制御サスには乗った事がないので興味深々です。

ストローク長さはOhlinsが125㎜、ショーワが120㎜となっています。

リアサスペンション

リアサスペンションも電子制御になっています。 SPモデルはオーリンズ製。ストロークは146㎜ ジャイロセンサーが5→6軸へと高精細になった事がRrサスへどう影響するのか!?

個人的に非常に楽しみです♪♪

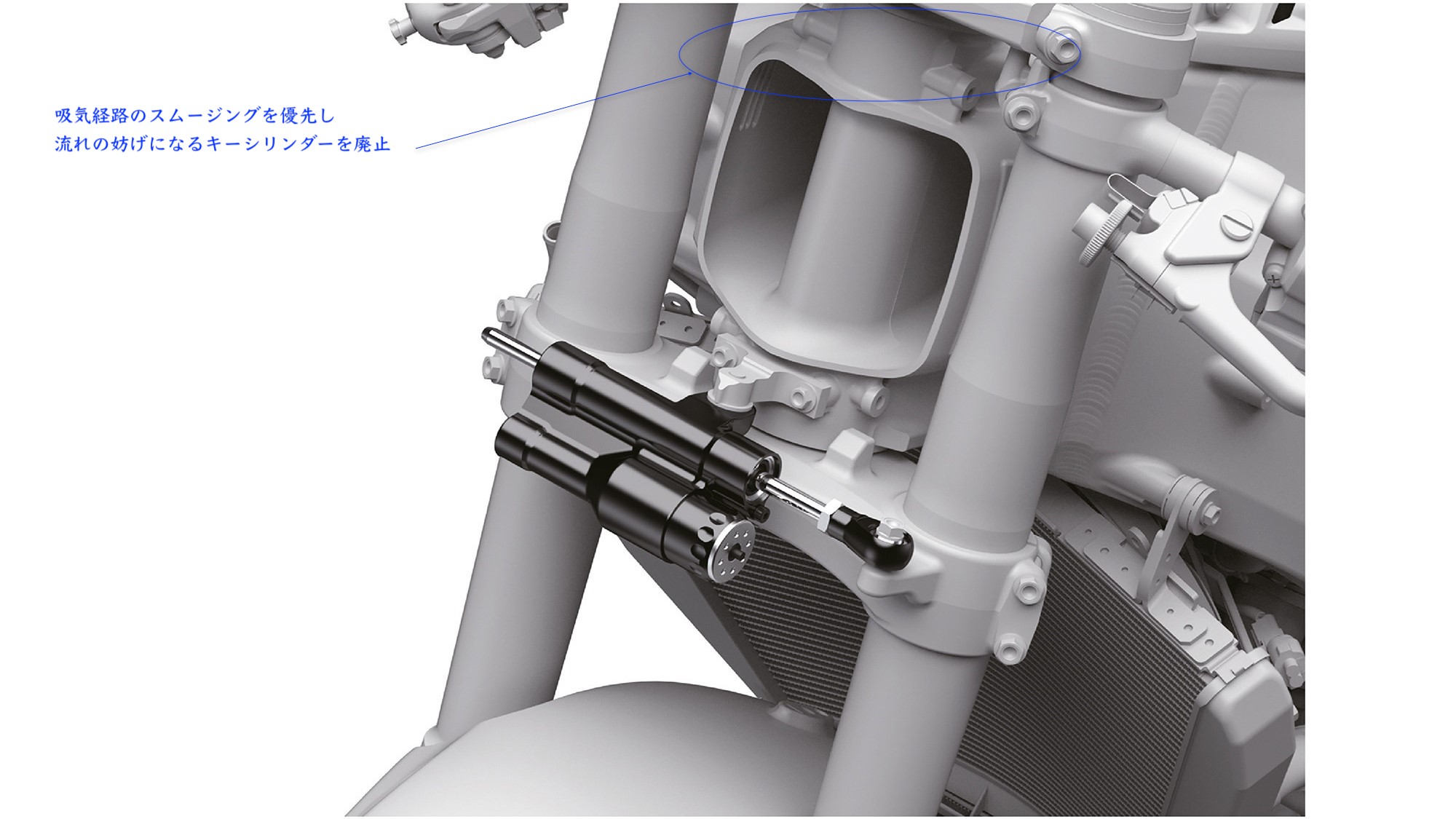

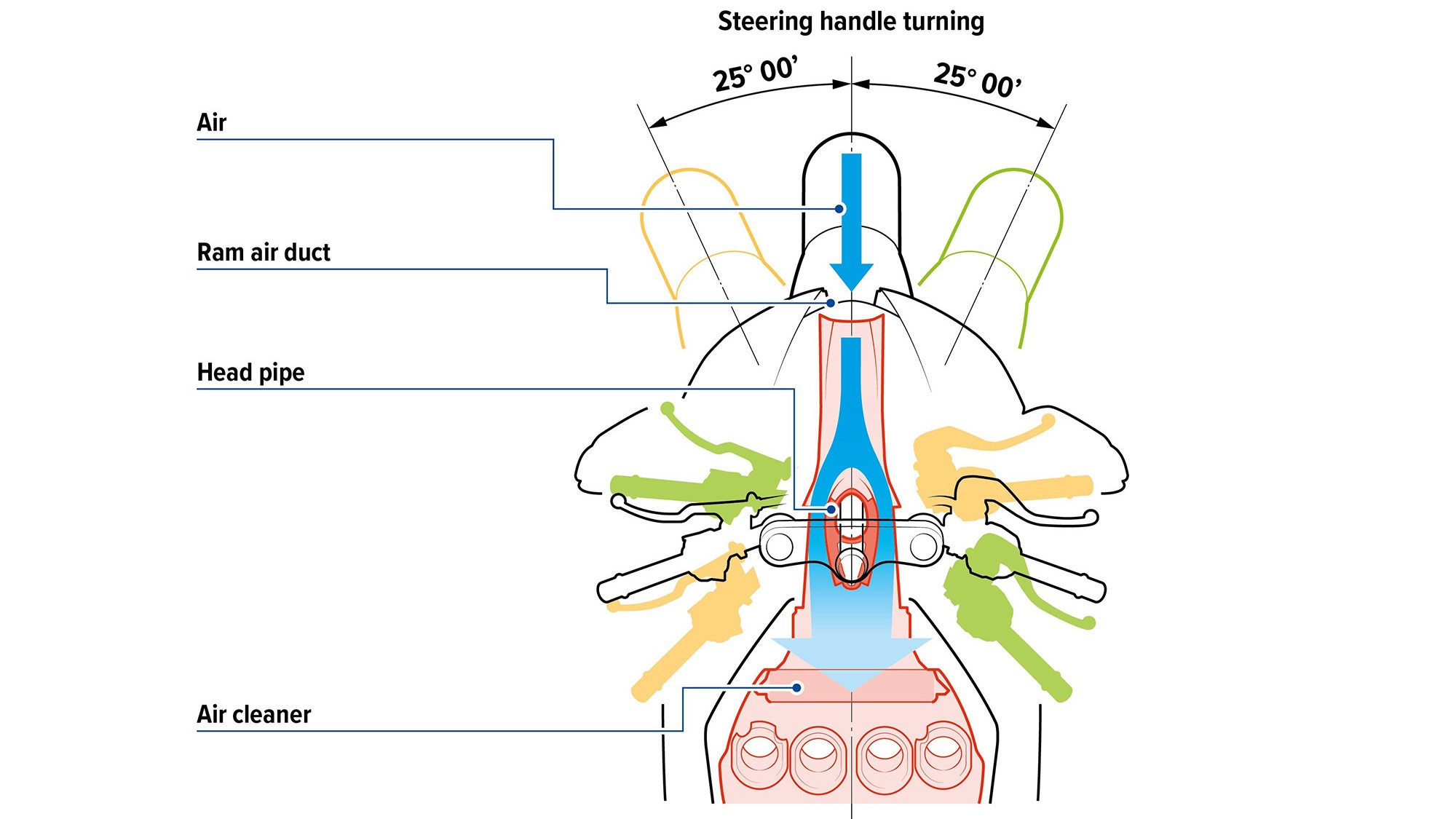

新機構7. センターエアインダクション

このセンター吸気仕様もフレーム剛性最適化と、補器類のレイアウト最適化に大きく貢献していると考えられます。

吸気効率のみで見た場合は、サイド吸気と大きな差はありません。 300㎞付近のラム圧が掛かる領域ではセンター吸気の方が効率がよく出力アップが期待できます。

ラム圧を最大限利用するには、吸気経路を太く!短く!が基本です。 その意味ではSC57の吸気ダクト仕様が最も高い事は間違いありません。

話を戻して、今までのようにキーシリンダーがトップブリッジに装備されていると、吸気経路と干渉します。

するとキーシリンダー位置をライダー側へ飛び出させるか、吸気経路を狭めるかのどちらかしかありません。

そこで今回はお金を掛けてキーシリンダーを廃止して吸気経路をBESTな容量と形状で確保。 スイッチはスマートキーとする事で、今のクルマのようなPUSHボタン式になっています。

これで吸気性能とメインスイッチの操作性の両立を図ったと言う訳ですね。

また、吸気ダクトの面積を確保する為にハンドル切れ角が犠牲になっています。

「BORN TO RACE」のコンセプトの如く、性能をスポイルしてしまう妥協を一切感じさせない作りになってる事にHonda魂を感じて、個人的にこう言うの好きです!笑

ハンドル切角28→25°へ変更

センターダクトの幅を確保する為、ハンドル切角を28→25°へ変更。

最小回転半径が大きくなるので、駐車場での取り回しは不便になりますが、その分動力性能は大きく向上。

カウリングとのクリアランスが確保できるので空力に対しての性能向上が期待できますね!

開発チームの石川LPLもFor the truckと割り切り取り回し性能を犠牲にしたと述べています。

新機構8. パイプ式シートフレーム

パイプを溶接して作るシートレールは全く珍しい手法ではなく、KV3なども角パイプを溶接して作っていました。

SC59,77のシートレールは2ピース構造です。 金型を2用意して生産すればコストメリットがありますし、組立もボルトを締めるだけなので簡単。

パイプの場合は溶接工程が増える分コスト増につながります。

フレームに締結するボルトを刺す方向が異なっている事などから総合的に考えると、とにかく少しでも軽く&フレーム剛性に影響を与えにくいパイプワークとしたかった、 と言う狙いがあるのでしょうか。

鋳造フレームの場合は強度を確保する為にリブを設けます。 そのリブは横方向にも効くので、結果としてシートレールを装着するとフレーム剛性が高くなる事があります。

それを嫌っての、あくまでフレーム剛性を狙い通り再現させる為のパイプワークフレーム、と言う狙いも見え隠れします。

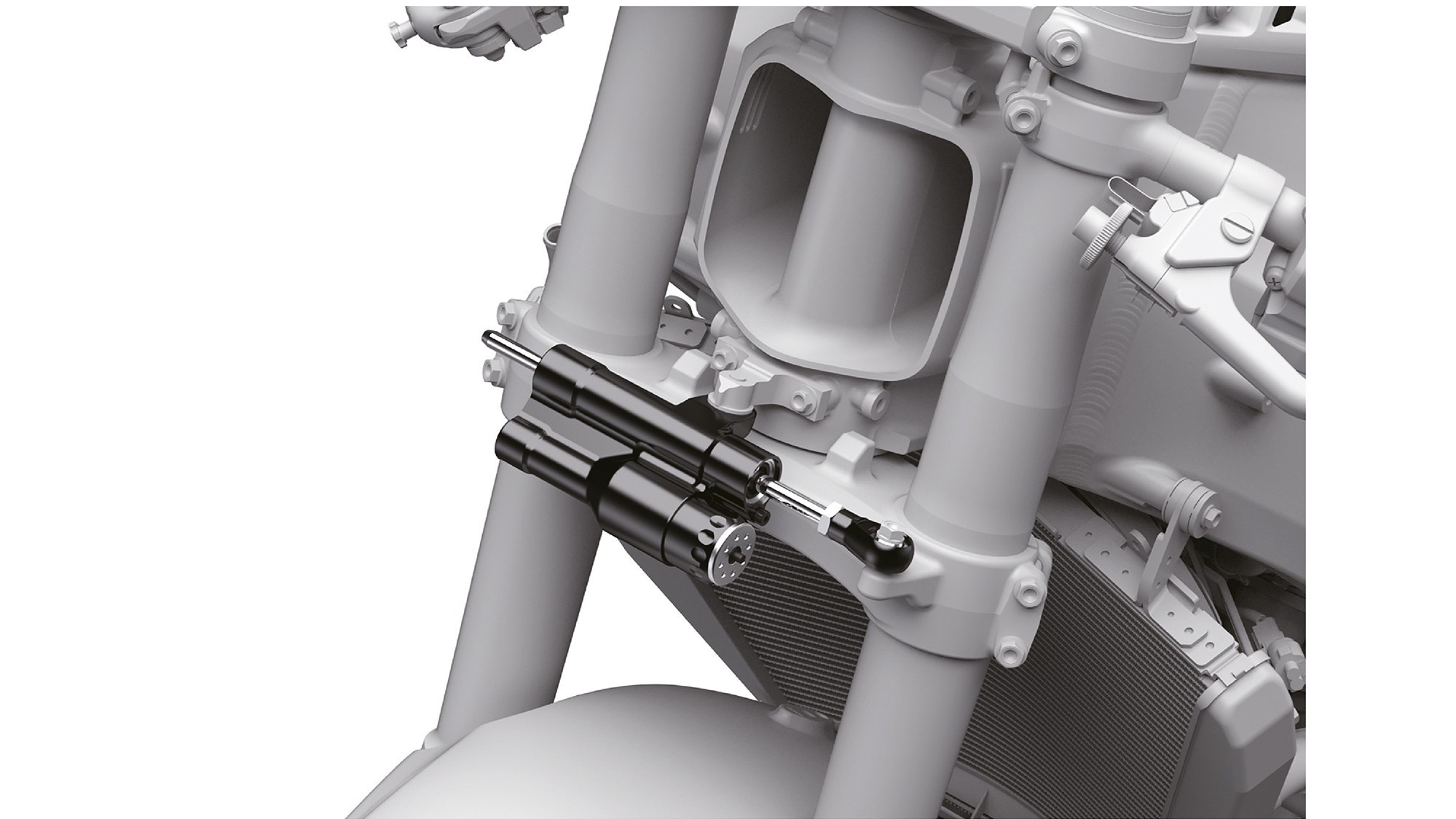

新機構9. 電子制御ステアリングダンパー

今までのベーン仕様のHESDはトップブリッジの近くにマウントされていました。

SC82はセンターダクト吸気レイアウトへの変更に伴い場所をボトムブリッジへ移動。

オーソドックスなスルーロッド式ステアリングダンパーへと変更されました。

トップブリッジに思いっきりどーん!! とレイアウトされてるのは好みじゃないんですよね~。 ステダンはなるべく見えないところに居て欲しい♪

ダンパーの減衰力は電子制御で3段階から選べます。

新機構10. ブレーキシステム変更

ブレーキの性能を司る諸元が大きく変わりました。

ブレーキ主要変化点と諸元

| Item | SC82 | SC77 |

| Frブレーキディスク径 | φ330㎜ | φ320㎜ |

| Frフロントディスク板厚 | t5.0㎜ | t4.5㎜ |

| Rrディスク径 | φ220㎜ | φ220㎜ |

| Frキャリパメーカ | SP:Brembp(stylema) STD:Nissin |

SP:Brembp(M4) STD:Nissin |

| Rrキャリパメーカ | Brembo | Nissin |

| Rrキャリパ仕様 | 対向2ピストン | ボディスライド式 |

| ABSモード | 2パターン | 1パターン |

一番大きな変化は、Frディスクサイズと板厚がそれぞれサイズアップした事ですね。

正直、新型の進化において唯一気に入らないポイントです。

大きく分厚くなると言う事は重量も大幅に増えます。 更に、回転中心から遠い位置に重たい部位がくるので更に重たくなります。

特に速度域の高い領域では如実にハンドリングが悪化。 よく言えば安定性が増しますがココは軽い方が良い。

確かにエンジン出力があがれば最高速度も上がるので、ストッピングパワーも相対的に高めたい事は理解できるんだけど、ハンドリング重いよな~~。

あとは海外営業からも見た目は大径ディスクの方が高性能に見えるので「大径化しろ!」との圧力があったに違いありません。

このスペックを見るとFr回りの回転体の重量を軽量化したくなる!! ホイールハブのデザインを変更して軽量化したとの事ですが、ハブの素材はアルミ、ディスク摺動面の素材はSUSなのでやっぱりトータルで重量UPになってしまう事は間違いないでしょう。

フロントブレーキシステム

キャリパボディもボトムケースもNEWデザインになりました。 ピストンサイズは同じに見えるけどどうなんだろう?

ディスクはYUTAKA技研。

SC82 CBR1000RRに採用されるキャリパー「STYLEMA」。

- ボディ単体で9%の軽量化

- アッセンブリーで7%の軽量化

- マウント高さを約5㎜短縮→ボルト軽量化にも貢献

- モノブロック

- パッドピンレス

このDUCATIのパニガーレV4など各メーカーのフラッグシップモデルに装備されているモデルです。

マウントボルトピッチは108㎜? それとも100㎜? 108㎜であればレース用キャリパのラインナップが豊富なのでレースチームは助かりますね。

リアブレーキシステム

SC82 CBR1000RR-RからRrキャリパがBrembo製の対向2ピストン仕様に変更されました。

- ブレーキのレスポンス向上

- 低重心化

- 見た目がカッコイイ

- コストアップ

- エアが抜けにくく作業性悪化

- (重量アップになる場合がある)

スライド式(SC77等)はブレーキ液圧掛けると、「ピストン + キャリパボディ」の両方が動きます。

対抗ピストンは「右ピストン + 左ピストン」の二つが動きます。

スライド式に比べ動く物体の重量が圧倒的に軽くなるのが対向ピストン。 なのでブレーキ入力に対するレスポンスが良くなるのです。

ピストンサイズ、ピストン素材によっては軽量化できるのですが、鉄系ピストンでサイズが大きい場合は重たくなってしまう場合もあります。

SC82のピストンサイズから想像するにほぼトントンの重量に見えますね。 アルミピストンなら軽くなっていると思います。

honda車の場合、スライド式の下マウントはありません。 グランドヒットした場合スライド式は構造上、次のブレーキが効かずノーブレーキになる事を防ぐためです。

対向ピストンの場合はグランドヒットしてもノーブレーキになる事はありません。

SBR1000RR-R(SC82)フレーム新機構まとめ

※当ブログの内容はスペック等は公式発表のモノですが、”見解”についてはAndyの独断と偏見ですからお間違いなきようお願い致します。

フレーム系で気になっていた3つ「クロスパイプ廃止、Rrサスエンジンマウント、プレスフォームスイングアーム」の狙いがなんとなく見えた気がします。

HRCワークスの全日本マシン、8耐マシンをみるとスイングアームの縦剛性を高める方向で進化してきましたが、その考えをCBRの次期モデルSC82に落とし込み、「BORN TO RACE」のコンセプトの基、乗りやすいマシンを目指して開発してきた事は間違いないでしょう。

開発チームの思いがギュッと仕様に詰まっていて、訴えかけてきます笑

そうそう、初期ロット分の発注は夢店にて11月14日締め切りだそうです。 どうしても一番にSC82が欲しい!! と決めている方はお早めに~♪♪(*'▽')

※AndyはHONDAから一切お金をもらっていません。←ガチ (Hondaさんお金くれたらもっとイイ事たくさん書きますよ!?笑)

Andy

brake-caliper3.jpg)

brake-caliper5.jpg)

brake-caliper4.jpg)