こんにちは!MOTO-ACE-BLOGerの@Andyです。(You tubeチャンネル→MOTO-ACE-VLOG)

チタンボルト、チタンマフラー、この2つの部品をチタンにに変えると良いのだ!と言われる代表的な部品だと思います。

中にはチタンアクスルシャフトで路面のインフォメーションを掴みやすくするなどと唄っている商品もありますね。(コレは大嘘ですよ!)

バイクだけでなく様々な業種でも使われるチタンについて、正確な知識を得るとバイクのカスタムの楽しみが増えると思います。 また針テラスや、都民の森などでダベリングネタとして使って貰えれば嬉しいです♪(^ω^)

記事の目次

1. チタン素材が高い理由

チタン部品はそもそもナンデこんなに値段が高いの!! その理由はなんなの!?

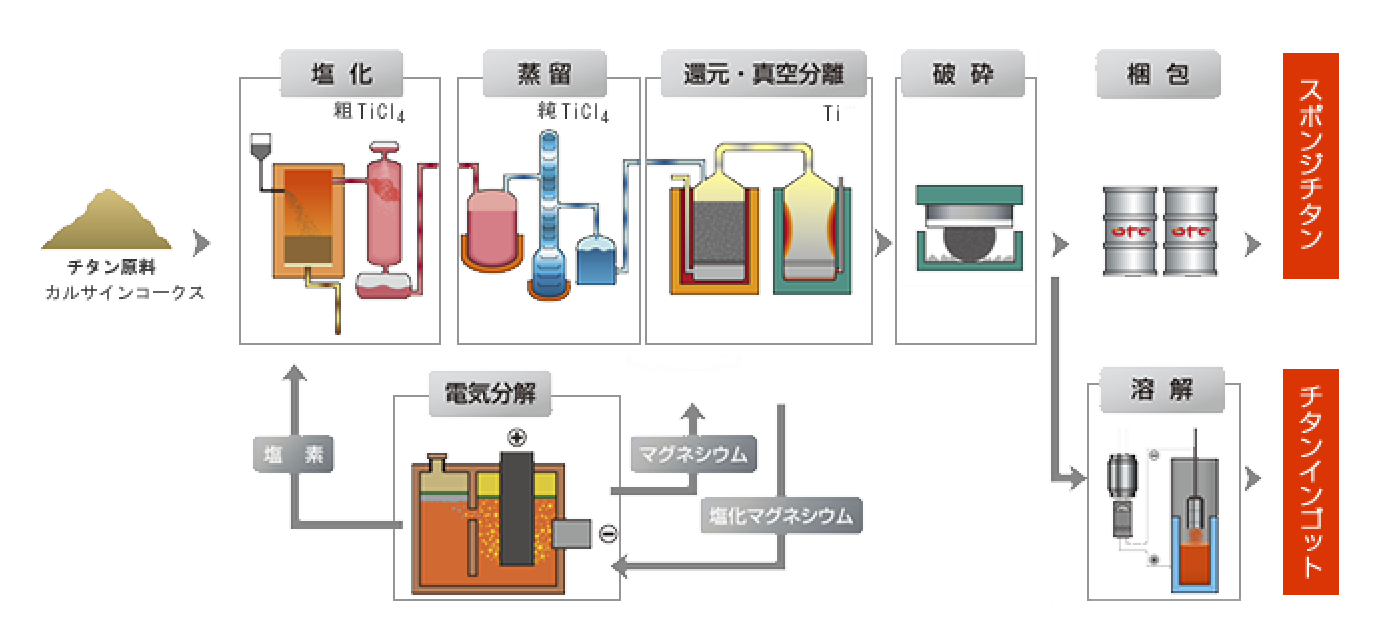

→チタンがどのように作られているのかを知ると、高価な理由がわかります。

上図のような流れでチタンを製造します。 中でも高価な金属であるマグネシウムを使用する事と、塩化マグネシウムを電気分解する為に使用する電力が超膨大である事が価格を押し上げる大きな要因となります。

理由1. 原料鉱石をオーストラリアと南アフリカから輸入

二酸化チタン(TiO2)という形で世界中の至る所に存在しています。湘南や内海、沖縄などどこにでもあります。

しかし存在しているものの、1tの砂の中に含まれる含有量が少なすぎて工業的に成り立ちません。

含有量が多く、チタン原料に適した「チタンスラグ」と、「合成ルチル」を輸入しています。

*剛性ルチル=化学処理を施し人工的にチタン含有量を増加させた鉱石の事。

現在は両国ともチタンの鉱石を海岸近くから産出し、イルメナイト(鉱石)を化学処理して”合成ルチル”としたり、石炭と共に電気炉で加熱して”チタンスラグ”を得る、といった高品位の作業やその後の輸出のための船積みには都合の良い条件が整っているからなんです。

鉄鉱石のようにただ採掘した石を船積みすればOK! とならないのがチタン。 すでに電気炉等で処理を行った後に船積みを行うので、コストが高くなります。

理由2. スポンジチタン生成に高価なマグネシウムが必要

船積みされたチタン原料は、日本の港に到着後、次に「スポンジチタン」へ形を変えます。

原料の状態からこの状態にする為には、大きく分けて2つの行程を経ます。(クロール法と言います)

(TiO2+2Cl2+C→TiCl4+CO2)

その後、真空分離法によりスポンジチタン中に含まれる金属マグネシウムと塩化マグネシウムを取り除いて、高品質のスポンジチタンを生成します。

この二つの行程でチタンの純度の殆どが決まる大切な工程です。最近世間を賑わせていますが神戸製鋼や、CBR1000RR(SC77)で採用されたチタンタンクの素材を製造している新日鉄など、名だたるメーカーがしのぎを削って技術開発競争を行っています。この時点でまだチタンインゴットになっていません。

スポンジチタンを製造する為に、高価な金属である「マグネシウム」を使用します。この行程も価格を押し上げる大きな要因の一つです。なぜマグネシウムが必要なのでしょうか?

それは、チタンから酸素を引き離す為です。 突然の質問!

チタンは非常に活性な性質で直ぐに酸素と結びついてしまいます。 しかもガッツリと強力に!

チタン独特の青色や虹色に見える美しいパイプはサビている証拠なんですね。

酸化(サビ)した膜厚で光の色が決まります。

この膜厚をキッチリコントルールする技術を陽極酸化処理と言い、モリワキマフラーが有名!!

話が脱線しましたが、原料である酸化チタンから酸素を取り除く必要があります。その為、チタンと結びついていた酸素を、マグネシウムへ移動させてくっつけろ! と言う行程です。

頑張って酸素を引き離したい訳ですから、空気中ではできません。アルゴンガスの中や、真空状態で行うなど設備がとても大がかりになります。

理由4. 連続精製ができない

酸素を引き離す為に、酸化チタン → 四塩化チタン → チタン と姿を変えながら製造されていきますが、酸素の無い状態で化学反応させる必要があり、連続生産ができずロット生産となります。

10年ほど前の時点で、1回の生産で10トンのスポンジチタンが生成可能でした。 その10トンを生成する為に10日を要します。 1つのお釜で1日平均1トンしか製造できません。(現在は更に技術開発が進み、お釜の数を増やして大量生産ラインが構築されているようです)

原材料(スポンジチタン)を大量生産できない事が、チタンの価格を押し上げる要因の1つです。

理由5. 融点が高く超膨大な電力が必要

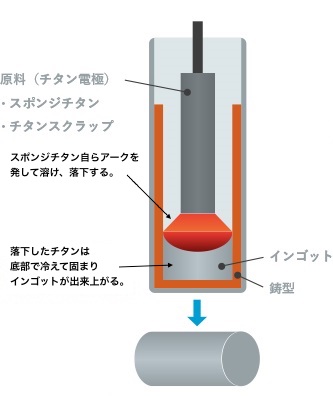

出来上がったスポンジチタンは、文字通り穴ぼこだらけなので、製品になりません。

出来上がったスポンジチタンは、文字通り穴ぼこだらけなので、製品になりません。

次にチタンのインゴットに姿を変える必要があります。 スポンジチタンを細かく裁断し再びプレス成形してアルゴンガス中でアーク溶解されます。(人工的にカミナリを発生させ雷の熱て溶かすイメージ。)

イオン化したアルゴンイオンが消耗式電極であるスポンジチタンを少しずつ溶かしてチタン溶湯へ滴下させます。

チタン溶湯は1500℃以上であるので水冷銅で連続冷却してチタンインゴット (鋳塊)を作成します。

理由6. 製品加工が難しい

チタンを加工する為に使用する刃物の立場に立ってみると、削る相手は高強度ですから刃の自分が負けてしまいます。 なので、工具の寿命が他の金属加工と比べ短命な分コスト高になります。

更に、チタンは熱伝導製が悪い素材です。 素材に加工熱が伝わりにくい為に刃物へ熱が溜まります。 大量生産する為に、機械の加工スピードを上げるとやはり刃物がたちまちオーバーヒートしてしまう為、加工速度を高める事ができません。

これもやはりチタン製品の価格を押し上げる要因です。

チタンは撓み(タワミ)易いので、小さな部品を機械加工する時には、刃物強く押し当てるとワークが撓む為、正確な寸法制度を出し難い。 よって加工速度を高める事が出来ず、価格押し上げ要因の一つになっています。

チタン製品が高い理由のまとめ

- チタン鉱石を採取する場所で一次加工が必要。

- チタンから酸素を引き離す為、高価な金属マグネシウムが必要。

- チタンから酸素を引き離す為、真空炉やアルゴンガス中など大規模設備が必要。

- 塩化マグネシウムを電気分解してマグネシウムに戻す設備が超大量に電力を必要とする。

- スポンジチタンをロット生産する為、大量に生産する事が出来ない。

- スポンジチタン→インゴットにする為、大量の電力を必要とする。

- 加工が難しく、大量生産出来ない。

老舗マフラーメーカーでもあるヨシムラへチタンパイプが納入される前にはこんな前行程を経ているのです。 4気筒バイク1台分のチタンフルエキが25万円もする理由がなんとなく分かる気がしますw

2. バイクに使用されるチタンの性質

- 比重は4.51であり、鋼の約60%の重量である。(軽い)

- 比熱はオーステナイト系ステンレス鋼とほぼ同じ。→比重が小さいので、熱しやすく冷め易い。

- 縦弾性係数(ヤング率)は109GPaで、鉄の約52%であり撓み(タワミ)やすい。

- 耐食性が優れていて、海水でもほとんどサビが発生しない。

- チタン合金(6AL4Vなど)は高温化での強度低下が少ない為、高温下での使用に適している。

- 純チタン(JIS2種など)は高温での強度低下が大きい。(一般的なチタンマフラー)

- 耐摩耗性が悪い。→摩耗しやすい。

上記特性を裏付ける物性値は下表の通りです。

| 項 目 | 純チタン TP340C (エキパイ等) | チタン合金 Ti-6Al-4V (ボルト等) 通称ロクヨンチタン | 鉄 SS400 (普通鋼) | ステンレス鋼 SUS304 (純正エキパイ等) | アルミ合金 7075P (バックステップ等) 通称超超ジュラルミン | 銅 (大判焼きの型等) |

|---|---|---|---|---|---|---|

| 溶融点(℃) *液体になる温度 | 1668 | 1540〜 1650 | 1530 | 1400〜 1427 | 476〜 638 | 1083 |

| 密度(g/㎤) *数字が小さい程軽い | 4.51 | 4.42 | 7.86 | 8.03 | 2.80 *最も軽い材料 | 8.93 |

| 縦弾性係数(ヤング率) (GPa) *数字が高いほど高剛性。 | 106 | 109 | 206 *最も剛性が高い材料 | 197 | 72 | 108 |

| 引張強さ(Mpa) *数字が高いほど壊れ難い。 | 387 | 980 *最も壊れ難い材料 | 400 | 520 | 537 | 213 |

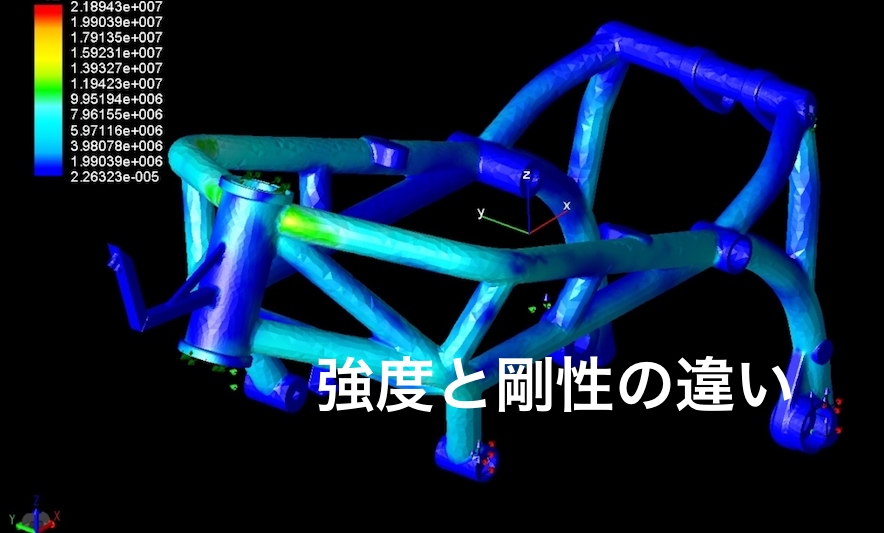

性質1. チタンの剛性はショボい

上の表の縦弾性係数(ヤング率)に注目してみましょう。 普通鋼が約206GPaに対し、バイクによく使用されるチタン合金(ロクヨンチタン)は109GPaしかありません。 つまりチタン合金は普通の鉄に比べて剛性が47%も落ちるのです。

ここがものすごーーーーく勘違いされてしまうポイントです。 バイク雑誌や、ネットでこんな記事を目にした事はありませんか?

フロントアクスルシャフトをチタン合金シャフトにしたインプレ記事↓↓

・・・??? ちょと待った!! 鉄に比べて強度は上がる事は間違い無いけど、リニアに伝達するかどうかは「剛性」でしょ!!

例えば、

その為にアクスルシャフトを純正の鉄 → チタン合金にする事で軽量化し応答性向上を見込む。

なら理解できます。

チタン合金化した時に強度が上がる事と、剛性が下がる事をごっちゃにしているメーカーが多いです。 チタン化するメリットは軽量化、耐食性向上、高強度化などです。 鉄に比べて剛性が高くなることはあり得ません。絶対に無いのです。

「このブリッジボルトをチタン合金に変更する事で剛性を上げ、キャリパの開きを抑えられるのです。」と唄っているボルトメーカがありますが、完全なウソです。

上の表からもわかるように、チタンに変えても剛性は絶対上がりません!! 低剛性なボルトを使用してキャリパ全体の剛性が上がる理由と理屈は?? もうお分かりですよね・・。そんなのある訳がありません。

キャリパーのブリッジボルトに限っていいえば、ボルトに剛性が必要です。

その目的はピストンの反力でキャリパボディの開きを抑える為です。ボディが開いてしまうと、パッドに対してピストンが垂直に押す事ができないので、パッドが片減りしたりレバーのフィーリングが悪くなったりします。 なので軽量化のメリットよりも剛性のメリットをを優先します。

- ボルトや、アクスルシャフトなど、剛性を必要とするのか?

- それともチタンの大きなメリットである軽量化を狙うのか?

- もしくは、特に高い強度を必要とするのか?

機能部品が果たすべき性能と目的によってチタンを使う事が適切なのか、不適切なのかが決まります。

剛性を求める部品にチタンを使用する事は適切ではありません。

性質2. チタン合金は高温での強度が高い。

チタン合金(6AL4Vなど)のメリットとして高強度な事があるのですが、その中でも高温状態においても高い強度を保つ事ができます。

ほとんどの金属は温度が高くなると柔らかくなり強度が低下します。

しかしチタン合金は600℃程度までしっかりとした強度を保つ事ができ、実用高温領域(約600℃以下)では最大の強度を誇ります。 ですから熱的に厳しいエキパイをチタン合金化する事は軽量化に繋がる大きなメリットです。

ちょっと注意!!

*一般的なチタンエキパイはJIS二種が使用されています。 このJIS2種は高温強度は高くありません。ノーマルのステンレスエキパイより高温強度は低下します。

チタンは摩耗しやすいので、ジョイント部などにクラックが入りやすい事が社外チタンフルエキの弱点とも言えます。 洗車の時にクラックなどが無いか確認してみてください☆

ココを見ればチタンがわかる

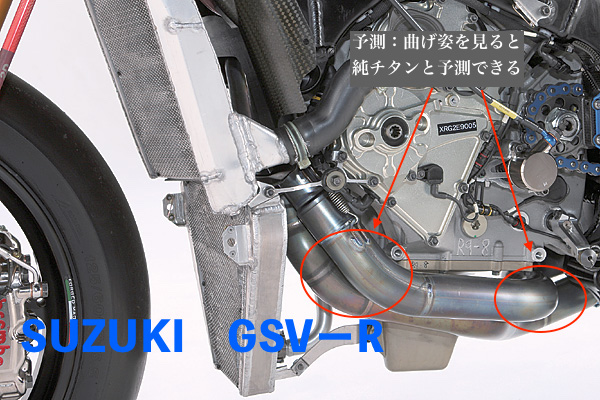

世界最高峰レースで勝つマシンを作る為にはチタンの特性を利用しない手はありません。 上の写真は純チタンを使用していると予測できます。 その理由はストレートのチタンパイプを曲げているからです。 チタン合金は曲げに弱い性質があり、チタン材に割れが発生します。 しかし純チタンは曲げに強く割れが発生しにくい特性を持っています。 よって、おそらくJIS2種のTP340辺りの材料と考えられます。この材料は一般的に販売されているチタン製のフルエキに使用されている材料と同じです。

YAMAHAのMoto-GPエンジンです。 このエキパイは、1枚の板を切り出して、「輪っか」を作り、その輪を1つづつ順に溶接し形状を作っています。 コストと手間が掛かりますが、高強度のチタン合金はこの製法でしか形状を作る事ができません。 強度の高いチタン合金を使う事で、薄肉化する事が可能で軽量化する事が可能です。

HRCでエンジニアをしていた時に、このエキパイの強度試験をしていたので色々と泣かされました。今となってはいい思い出ですw

RC213Vのエキパイは様々な雑誌のストリップ写真を見てわかるように、集合部までの距離が他エンジンと比べて長いので、そのままでは重くなってしまいます。

貴重な重量資源は、耐久性に回す必要がありますから、なるべく軽くしたい事だけは確かです。

その点、MotoGPエンジンで直4を採用しているM1は、集合部までの長さが短く、集合後は1本なのでエキパイ全体重量で見ると最も軽く作る事ができます。

こんなところを観察して見ると、どんな思惑があるのか? どんな材料なのか? 予測の精度が上がるかもしれませんね!

3. 街乗りバイクでチタンが有効な部品

- ブレーキディスク締付ボルト → 軽量化はもちろん、回転部品なので慣性モーメントを低減できハンドリングが軽くなる。

- チタンエキパイに変更 → 高温強度も高い為、薄肉化でき軽量化できる。車体の運動性能「加速・旋回・減速」全てが向上する

もし運動性能向上を狙うのなら、最も効果を発揮してくれる部品は上記2部品です。 コストに余裕があればその他の部位も順次チタン化すると良いと思います。

*キャリパブリッジボルトやアクスルシャフトなど、剛性を必要とするボルトはチタンに変更してはいけません。ノーマルから剛性UPが必要ならクロームモリブデン鋼は可能です。

ZRX1200、1100のチタンローターボルト Webikeリンク↓

- M8x30

- 必要本数は10本 *適合確認済み

CBR1000RR全年式チタンローターボルト

- 必要数12本(※SC77は10本)

- *適合確認済み

4. チタンのまとめ

チタンを短い言葉で表すと、「強くて、軽くて、サビ無い」優秀な金属です。 バイクにおける強さと軽さを両立したい時にはもってこいの素材です。 サビに対しては相当に強く、海水中においても全くと言って良いほどサビない為、原発の構造部材にも多量に使用されています。

また有名どころでは、東京浅草の浅草寺の本堂の瓦が、チタン瓦でできています。 経年変化がなくサビず、軽い為に月日の経った建物は瓦が軽くなる事で地震にも強くなるそうです。 重量は粘土瓦の1/13!

バイクの場合は、剛性と強度を同じに捉えてしまうと、得たい性能を発揮できなくなるので注意が必要です。

チタン合金の剛性は鉄系素材の約半分です! 高剛性になることはありません!! そんな謳い文句に騙されないようお気を付けください。

関連記事 → 剛性と強度の違いがわかる記事はコチラ

Let's Fun! Ride! Run!

Andy