新型CBR1000RRRのエンジン、なんか凄いの!? 217.5PSだってよ! DLCコーティングって? カムが逆転なの? でもクランクは正転だって!

こんにちは!@Andyです。

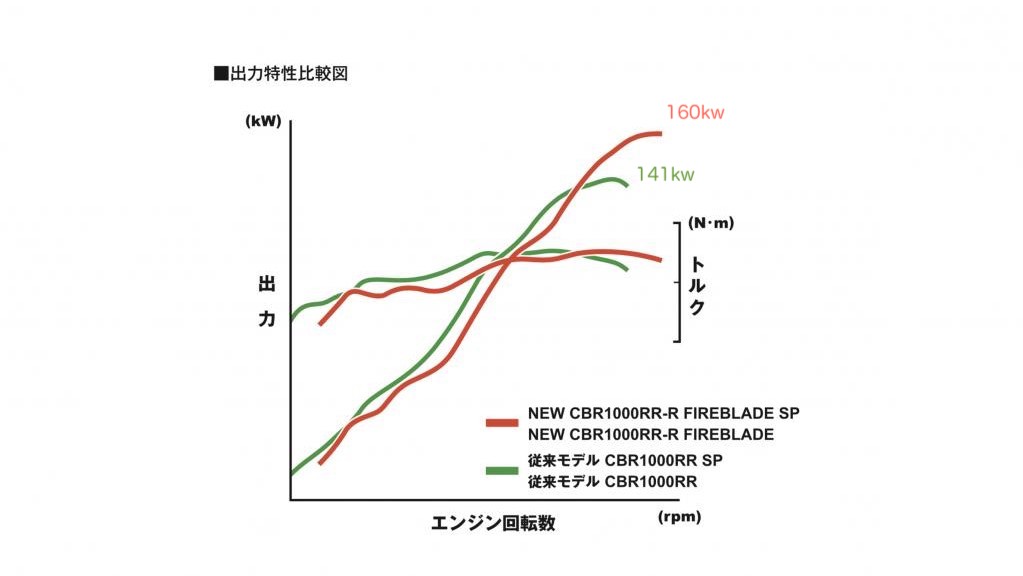

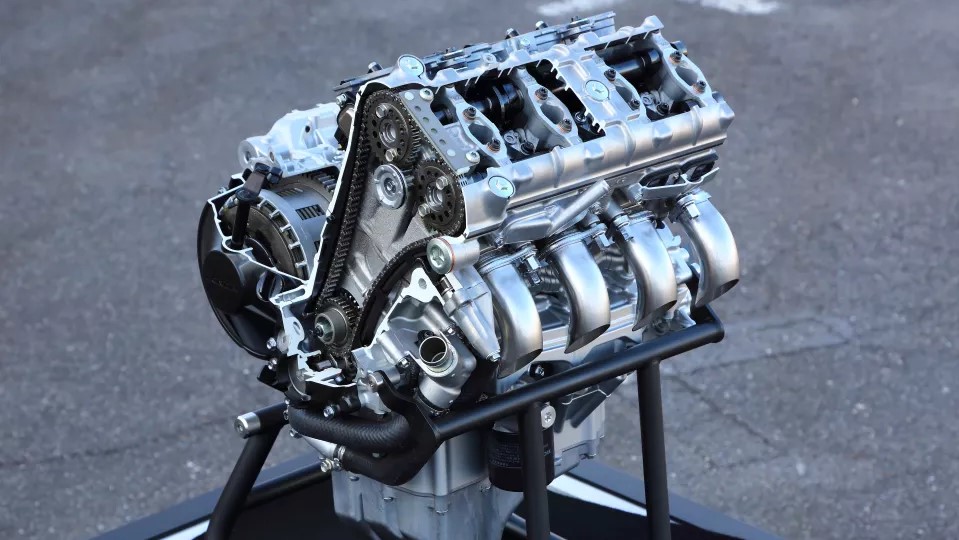

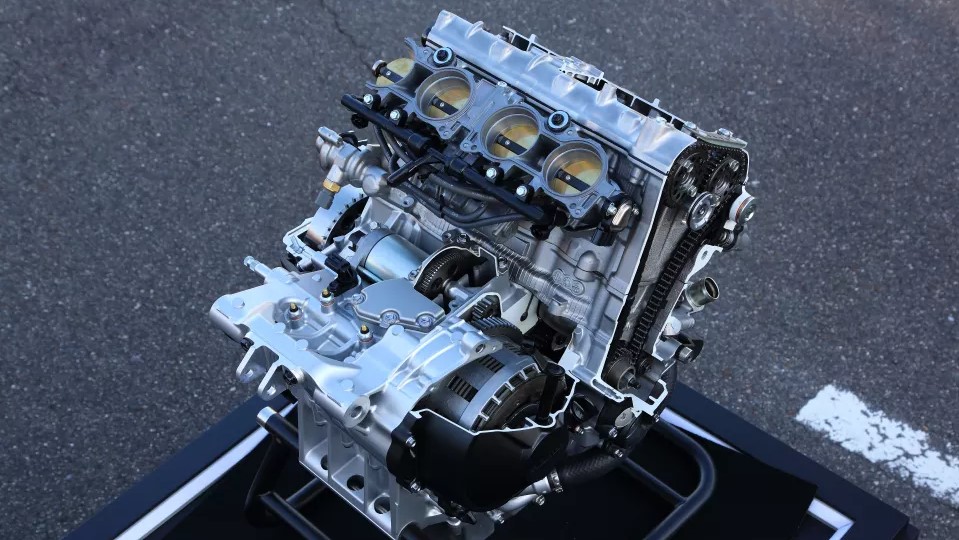

エンジンも12年ぶりに完全新設計となりフルモデルチェンジを果たしました。 公式スペックも公表され最大出力は160kw!! かなりスゴイ数値ですね。

SC59がリリースされ、HRC Kitパーツを組込んだレース仕様のRevが14500rpmでした。 今回はノーマルで14500rpmですから物凄い性能アップ。

一体全体どんな新技術でこの出力アップと耐久性確保を両立しているのか!? 順に解説していきます。

記事の目次

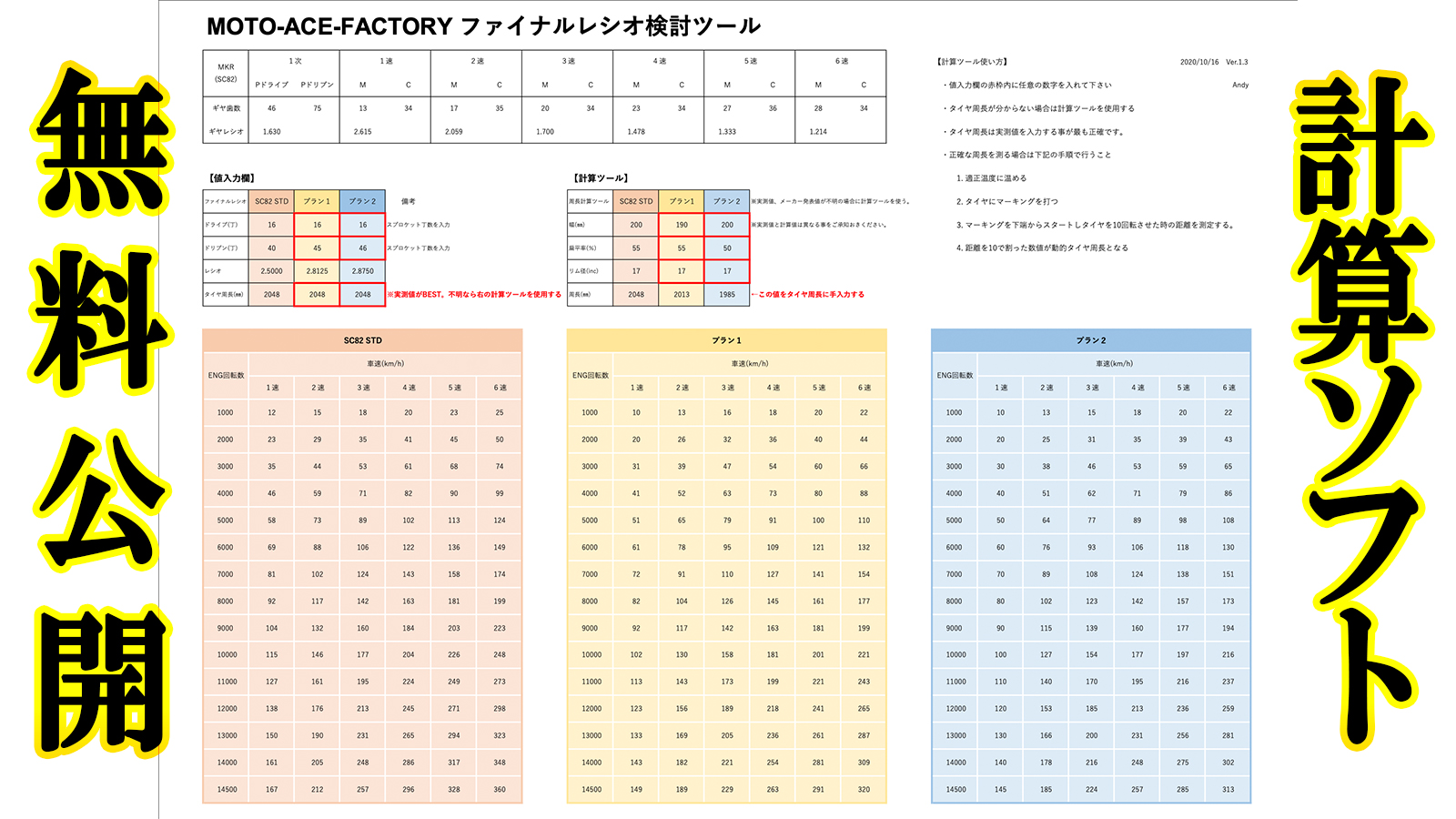

1. CBR1000RR-R(SC82)エンジンスペック&トピック

| Item | CBR1000RR-R SC82 | CBR1000RR SC77 |

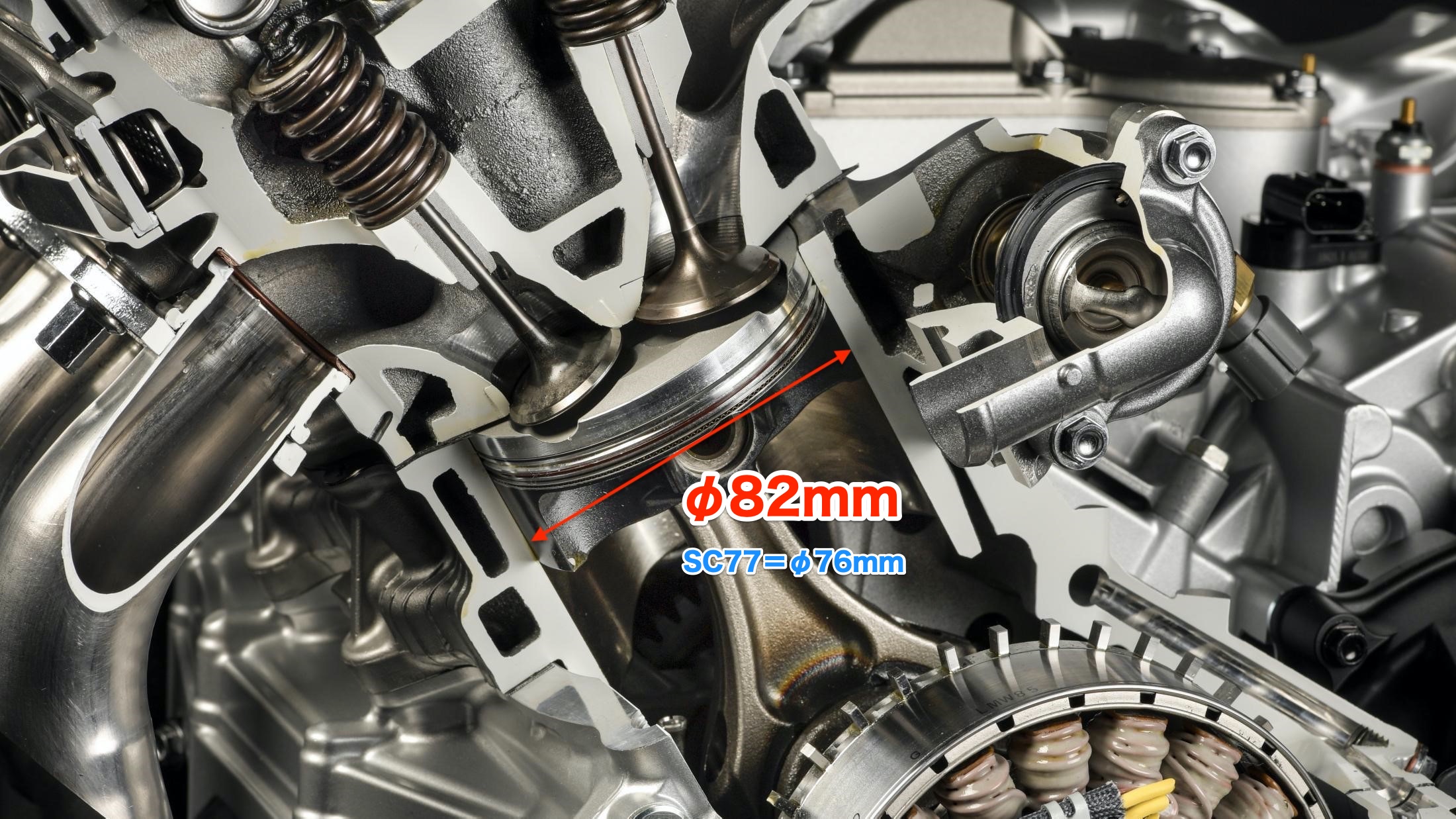

| ボア×ストローク | 81㎜×48.5㎜ | 76㎜×55.1㎜ |

| 最高出力 | 160kW/14,500rpm | 141kW/13,000rpm |

| 最大トルク | 113Nm/12,500rpm | 114Nm/11,000rpm |

| スロットルボア径 | φ52㎜ | φ48㎜ |

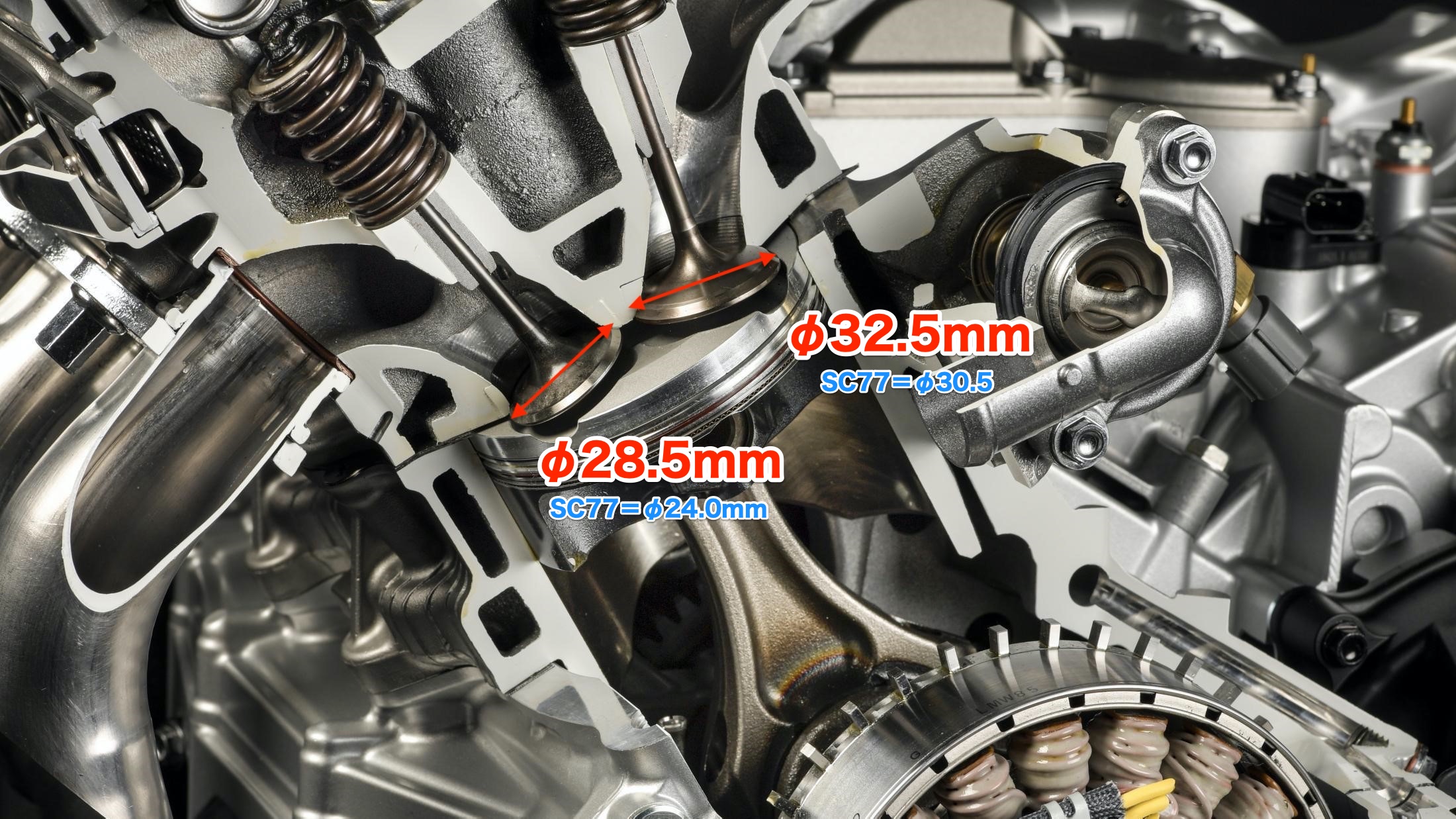

| バルブ径(IN/EX) | φ32.5㎜ / φ28.5㎜ | SP2 φ31.5㎜ / φ25.5㎜

STD φ30.5㎜ / φ24.0㎜ |

| 圧縮比 | 13.0 : 1 | 13.0 : 1 |

| バルブ挟角(In/Ex) | 9°/ - | SP2:10°/ 12°

STD:11°/ 11° |

| 触媒ユニット径 | SC77比 直径10mm大径化 | - |

| コンロッド素材 | 鍛造Ti-64A ※チタン材 | 鉄材 |

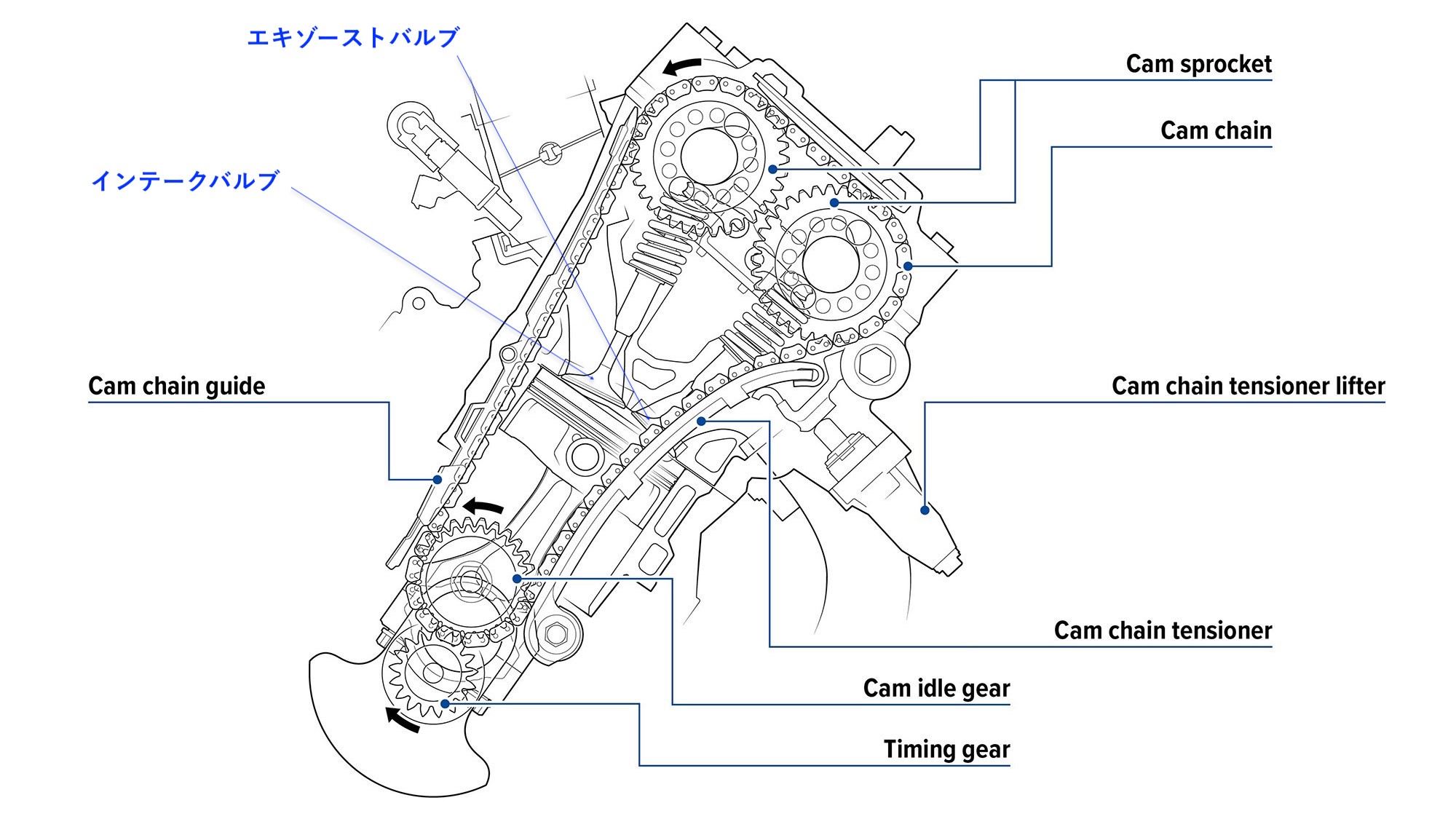

| バルブ駆動 | セミカムギヤトレーン | カムチェーン |

| ピストン素材 | A2618 (RC213V-Sと同じ) | - |

| カムシャフトコーティング | DLC | - |

| バルブ駆動 | フィンガーフォロアーロッカーアーム式 | リフター式 |

| ウォータージャケット | 内蔵ボトムバイパス(新) | - |

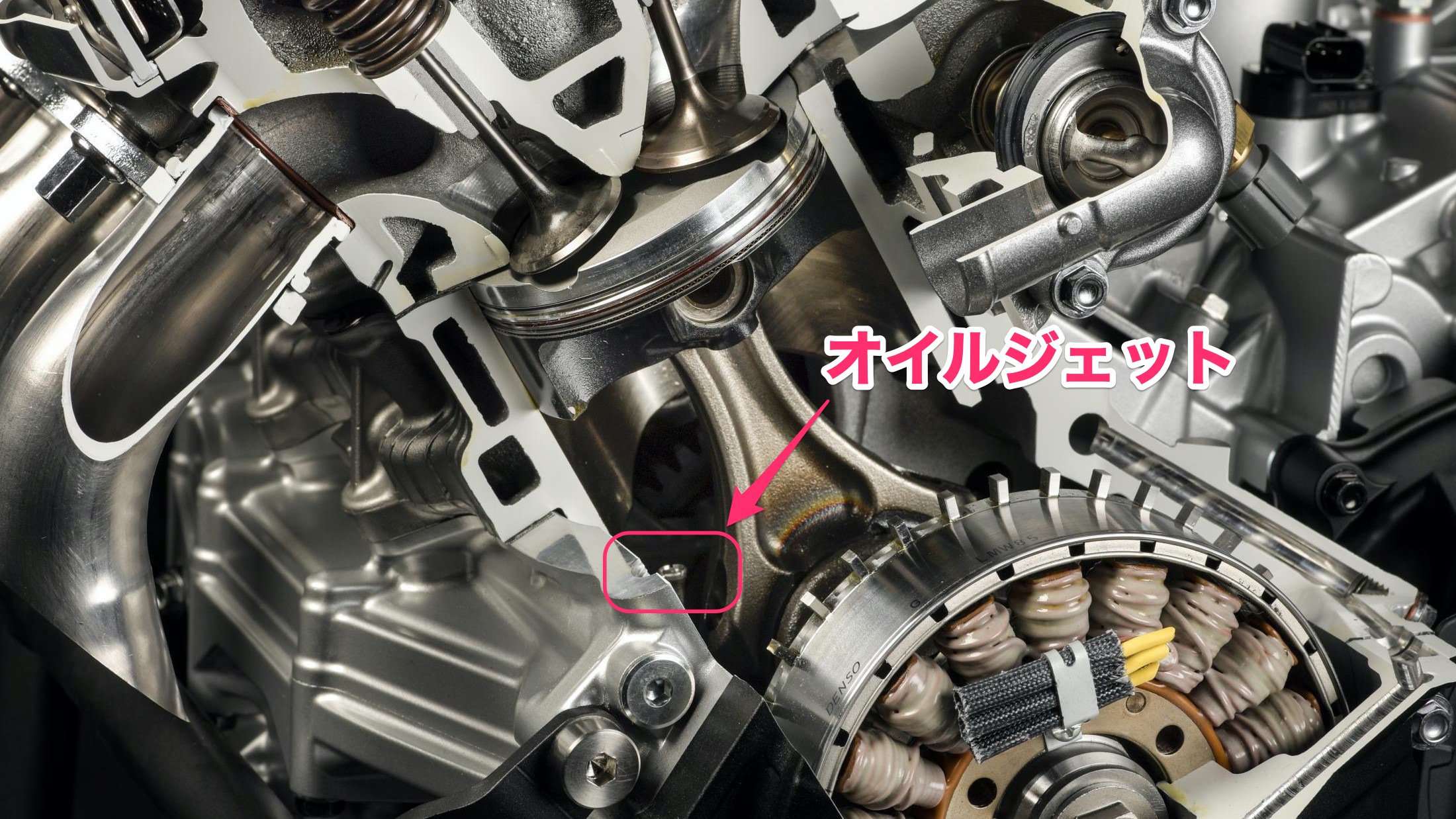

| ピストンOilジェット | チェックボール有 | - |

何といってもエンジン出力が141→ 160kwへと実に19kwもの大幅アップがスゴイ。 どのようにして高出力化と耐久性の両立を図ったのか!?

気になるポイントです♪♪

- シリンダボア径拡大→回転数UPの為、平均ピストンスピード低減

- スロットルボア径拡大→より多くの混合気を取り入れる為

- バルブ径拡大→より多くの混合気を取り入れる為

- チタンコンロッド→エンジンレスポンスUP、耐久信頼性UPの為

- フィンガーロッカーアーム→バルブリフトUP、バルブ動作信頼性向上の為

- ボトムバイパス式ウォータージャケット→シリンダ熱変形の均一化の為

- エンジンコンパクト化→スタータークラッチをMシャフトに配置

流石は12年ぶりのフルモデルチェンジSSエンジン!! ギミックが満載でワクワク♪♪

1. エンジン諸元変更で得られる効果

効果1. シリンダボア径拡大で高回転、高出力化

やっぱりエンジン出力を高めるには回転数UPが最も効果的です。 下記公式からも分かる通り、回転数は高ければ高いほど高出力を得られます。

10.744kgf.m×14500÷716=217.5810(PS)

ボア径拡大の目的 = 回転数を上げ平均ピストンスピードを低減させること

しかしながらボア径を変更せずにエンジン回転数を上げるとこのような弊害がでてきます↓

- ピストンの上死点、下死点でGが大きくなり壊れる

- クランクピンが受けるGが大きくなる

- ピン、ジャーナルで油膜切れの恐れが高まる

- エンジン振動が大きくなる

- クランク、コンロッド、ピストンの変形、変位が僅かに増え、バルブとピストンが当たる

結局は、上死点と下死点でピストンが一瞬停止することでGが増大することによる様々なネガが現れます。

G増大を抑えながら回転数を上げるには、平均ピストンスピードを下げる事が根本解決であり、その手法がシリンダーボア径を拡大する事なのです。

ボア径拡大のメリット・デメリット

- 平均ピストンスピードを下げられる

- バルブ径拡大のスペースが生まれる

- 高回転高出力を得られる

- 中低速の燃焼効率が悪い(トルクダウン)

- スラップ音が出やすく騒音レベル悪化

- エンジン幅が大きくなる

- 火炎伝播距離が長くノッキングタフネス下がる

ボアを拡大していけばいくほどに高回転で高出力を得られます。(回転数に依存)そのかわり犠牲になるのは低速、中速域でのレスポンス。

エンジン特性としてはピーキーな特性になりがちです。 レースでは最高出力を優先するので低速はある程度犠牲にしますが・・・「For the truck」のコンセプトに割り切ったんでしょうね!

SC82とSC77の平均ピストンスピードの違い

2×48.5÷1000×14500÷60=23.44(m/s)

答:.秒速23.44m

2×55.1÷1000×13000÷60=23.87(m/s)

答え:秒速23.87m

計算してみたらなんと!! 回転数を1500rpmアップさせても尚、ビッグボアになったSC82の方がピストンスピードが下がっていました。

市販車で最も平均ピストンスピードが速いモデルはKawasaki ZX-10Rで24.8m/sです。

SC82エンジンにおいてこの数値から言えることは・・・

と言うことです。

回転数をまだまだ上げられるという事は、まだまだ馬力は上げられるってことと同じなのです。

昨日WSBにHondaが18年ぶりにワークス体制で復活します。 ワールドでは回転数アップが可能なのでそこでのポテンシャルを見据えたエンジン諸元である事は明白でしょう。

この数値からも「For the truck」のコンセプトをビンビン感じます♡

効果2. バルブ径拡大で高出力化

SC82になりインテークバルブ径がφ31.5㎜→φ32.5㎜へと拡大されました。

この大径化は、空気(混合気)をエンジン内に取り入れる”フタ”の役目をもっています。 フタの面積が大きいほどたくさんの空気をエンジンへ供給する事が可能となり、出力アップにつながります。

バルブ大径化のデメリット

- 重量増となり、バルブスプリング反力を高める必要があり、摩擦ロスが増える

- ピストンとのクリアランスが小さくなりピストンが複雑な形状にな

バルブ径を拡大できればその分出力アップできます。 しかし同時にバルブ自身の重量も増加します。 するとバルブの上下動で発生する慣性力も増加。

慣性力増加に伴って、バルブを閉める役割を持つバルブスプリング反力も強めることが必須。→バルブスプリング力が強まると、バネを縮める為に必要な力も増えエンジン出力をロス。

つまりトレードオフの関係にあるのです。

また、ピストン側にも大きな”逃げ”の形状が必要になってきます。(特に高圧縮エンジン) するとピストンの表面積が増え、S/V比が悪くなったり、ヒートスポットができてしまう可能性が高まり、結果として耐久性の低下を招きやすくなります。

この辺のバランスを取る作業が必要になります。

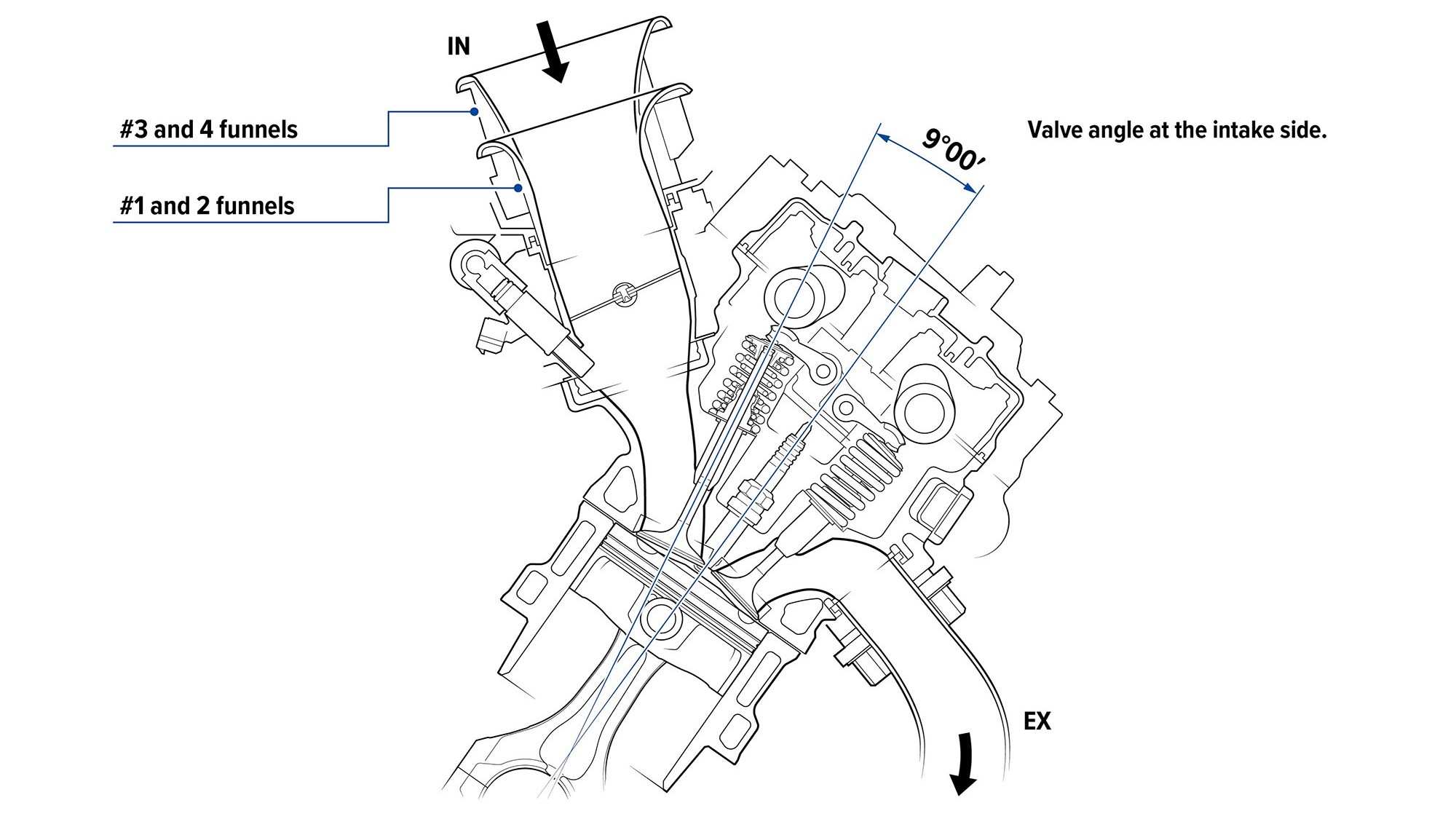

バルブ角の挟角化

バルブのシリンダーに対するなす角度の事です。 SC77(SP2)は10°→SC82で9°に変更されました。

(SC59は11°)

- ピストンの表面積が減り出力アップ

- シリンダーヘッドがコンパクト化

- 燃焼室がコンパクト化できる

- ピストンを軽量化できる

- 燃焼室がペントルーフ形状から遠ざかる

- バルブ径を大きくできない

- シリンダヘッドの設計自由度が下がる

近年のバルブ角は

SC59 :11°

SC77(SP2):10°

SC82:9°

このように、進化する度にどんどん狭くなっています。

以前はペントルーフ型の燃焼室形状がトレンドでしたが、極小ペントルーフになり今やもうペントルーフとは呼べないようなペラペラ具合ww

燃焼室形状は同じ圧縮比なら”球形”が最も燃焼効率の高い形状です。

それは容積に対する表面積の割合が最も少ない事が理由。 表面積が少ないと熱が伝達される経路が少なく、冷却損失を下げる事ができます。

いわば燃焼して発生する熱エネルギーが球形であれば最も奪われないという事です。 この表面積(surface)と容積(volume)の比率をSurfece-Volume retioと言い、S/V比と呼ばれます。

ペントルーフ型は確かに球形状には近いものの、そのままでは圧縮比が低いので高圧縮にする為にピストンクラウンを山形状にします。 すると表面積が増えてしまい、出力をロス。 またピストン単体の重量も増える為高回転には不向き。

まとめ

ビッグボア、バルブ挟角化によって高回転での出力アップを狙っているエンジン諸元であると断言できる。

もちろんエンジン幅の増加、低速トルクが細ってしまうなどのデメリットも存在するが、コンセプトにマッチしたエンジンを作り上げ、そのスペックが真価を発揮する回転域はまだまだ高いところにある。

なんかイニDの拓海がエンジン載せ替えたAE86に乗って「乗りにくい」って言ってたシチュエーションと似ているような・・・笑

またバイクにおいてはバルブ挟角によってシリンダーヘッドボリュームが決まります。

挟角化されるほどコンパクトになりエンジン搭載位置を最適化できたり燃料タンクなどの重量物を重心近づけられるなど設計上の大きなメリットが得られます。

その結果、フレーム剛性を理想に近づけたり前後重量配分をコントロールしたりと完成車全体での戦闘力アップにつなげる事ができます。

バルブの角度一つですが、フレーム設計への影響がとても大きい重要な諸元であると言えます。

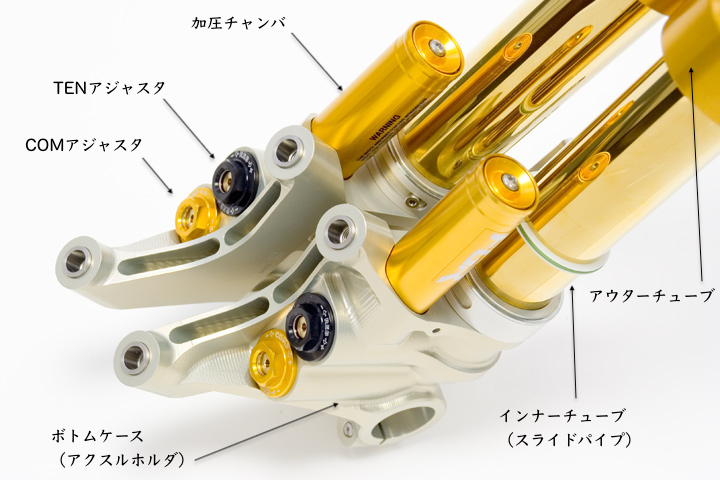

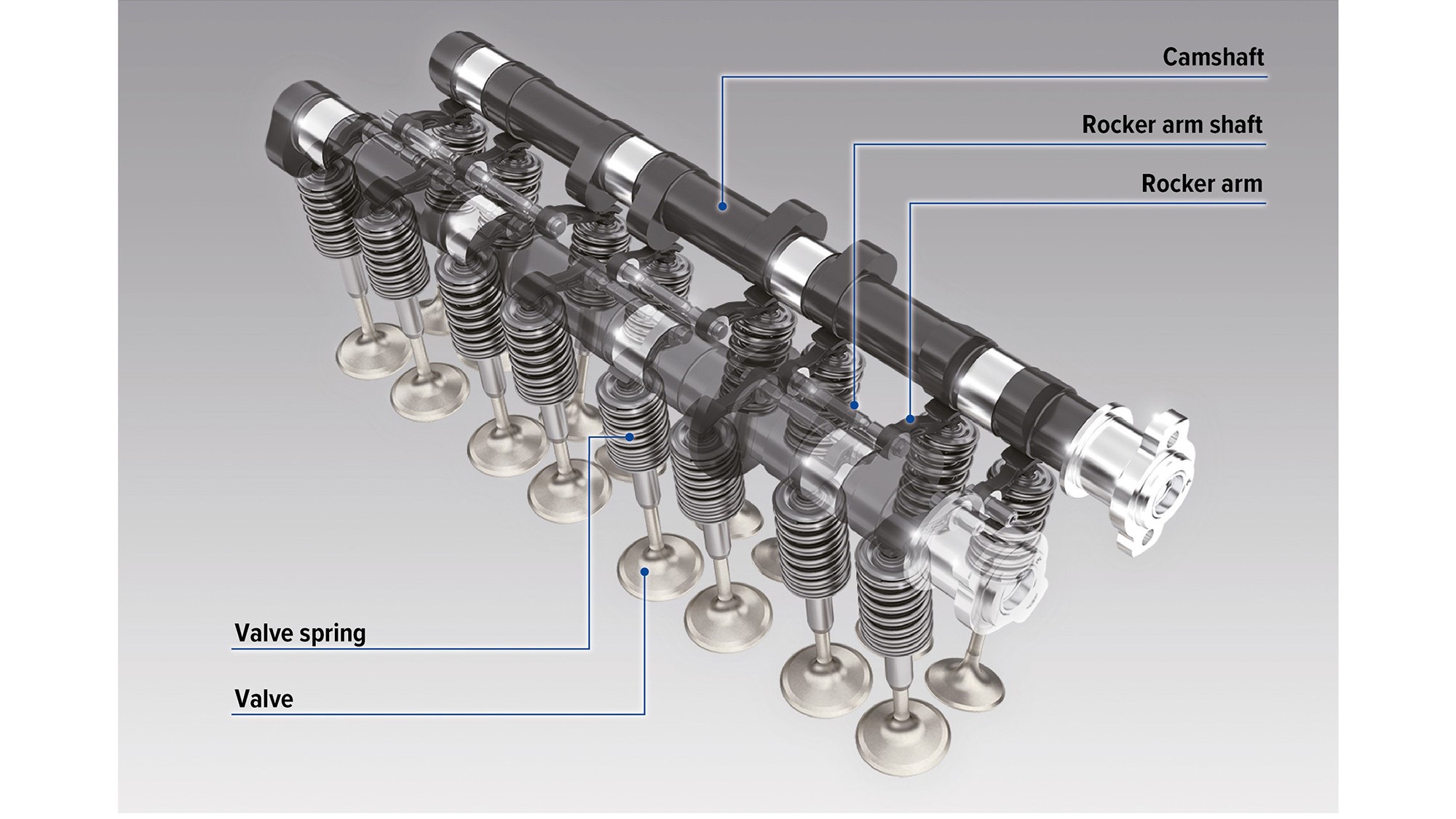

2. フィンガーフォロワーロッカーアームの効果

SC77までの直打式とは異なり、カムシャフト~バルブの間に、もう一つの部品「ロッカーアーム」が介在します。

今までのロッカーアームと言えばシーソー式が主流でしたが今はフィンガーフォロワー式に変わりました。

- バルブリフト量を増やせる

- 運動部品の慣性重量低減

- 摩擦損失低減

- 動作信頼性の向上

- 組立コストアップ

- 部品コストアップ

- メンテナンス性悪化

このシステムが初採用されたのは2002年のHONDA F1用エンジン。 以来F1もMotoGPもこのシステムが当たり前になってきました。

現代におけるバルブ駆動のスタンダード仕様と言っても過言ではありません。

また、フィンガーフォロワー駆動方式は、YZF-R1、ZX-10R、も同じですが、フィンガーがカムシャフト中央に挟まれるレイアウトを採用しているのは新型CBR1000RR(SC82)だけです。

その分シリンダーヘッドをコンパクト化でき、車体への搭載位置の自由度が大きく向上します。 (ヘッドが大きいとエアボックスやタンクとの兼ね合いでエンジン搭載位置に大きな制約が掛かる)

詳しくは↓

コストアップを除けば、リフト量UP、バルブ開角UP、動作信頼性UPなどいいことづくめのシステムです。

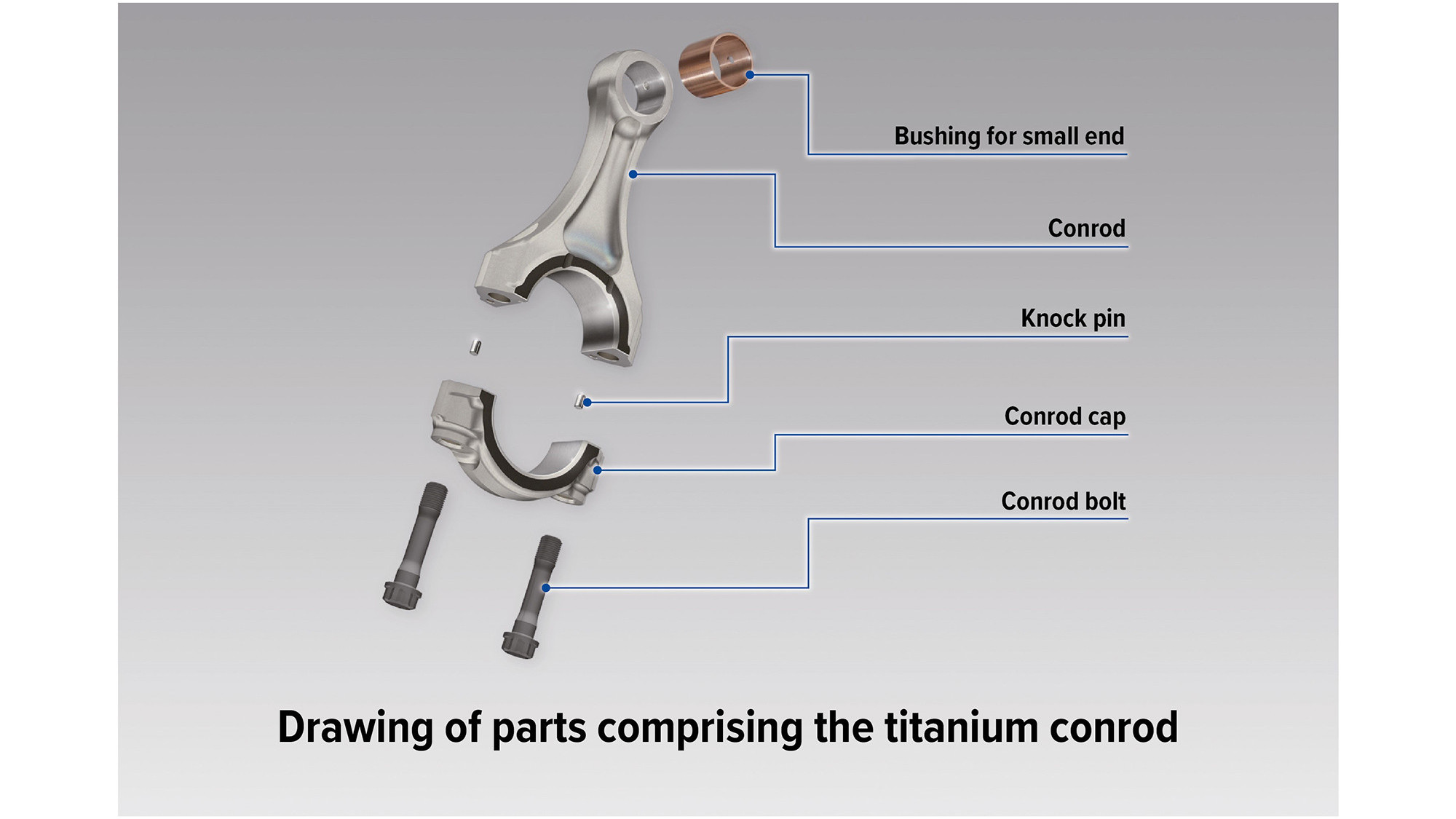

3. チタンコンロッドの効果

ついに伝説RC30の復活!? チタン素材は嘗ての名車RC30と同じHonda独自開発のチタン素材です。(よくメーカーが作ってくれたもんだ)

| コネクティングロッド素材 | Ti-64Aチタン材 (Hondaが開発した素材) |

| 重量(コンロッド+キャップ) | 鉄材(クロームモリブデン鋼)比50%減 |

| スモールエンドブッシュ素材 | C1720-HTベリリウム銅 |

| キャップボルト素材 | HB149クロムモリブデンバナジウム鋼(Hondaが開発した素材) |

チタン製コネクティングロッドのメリット

- エンジンレスポンスが俊敏になる

- 軽量化によるエンジン振動低減

- クランクシャフトへのG低減による軽量化への寄与

- クランクシャフトへのG低減による耐久信頼性向上

- バイク完成車重量の軽量化

- チタンだぜ! と言う優越感ww

- 非常に高価であり大幅なコストアップにつながる

- 剛性を確保すると鉄製にくらべ二周り太くなる

- 摩耗に弱く小端にブッシュが必要になる(コスト増)

チタン製コンロッドメーカーとして有名なのが、Pankl(パンクル)社。 Kawasaki ZX-10Rにも純正採用されています。 またポルシェなどハイパフォーマンスエンジンに多数採用されている大手メーカー。

CBR1000RR-Rもパンルクかな〜?と思っていたらこのすっとこどっこい! なんとHonda自社開発でした。(製造もHonda?)

で素材のTi64AはRC30のチタンコンロッドと同じ素材です。

詳しくはコチラの記事「バイクに使われるチタン素材のメリットとは?|チタンは低剛性だけど高強度」で詳しく書いたとおり、そのままでは剛性が低くて使用できません。

コンロッドの場合、クランク1回転につき2度ピストンが急停止と急加速を繰り返す事で発生する、超強烈なGが襲い掛かります。

剛性が不足しているとGによってコンロッドが想定以上に伸び、ピストンとバルブが当たりエンジンを破壊。

弾性変形量を抑えるには高い剛性が必要です。 鉄と同等の剛性に合わせると、チタンコンロッドはとても太くなる事が大きな特徴でもあるのです。

チタンは摩耗に弱い素材で、スモールエンドにはブッシュを入れ摩耗対策する必要があります。 鉄コンロッドに比べ太くなるネガはありますが、大きな影響はありません。

やっぱり1番のデメリットはコストが猛烈に高いことですね。

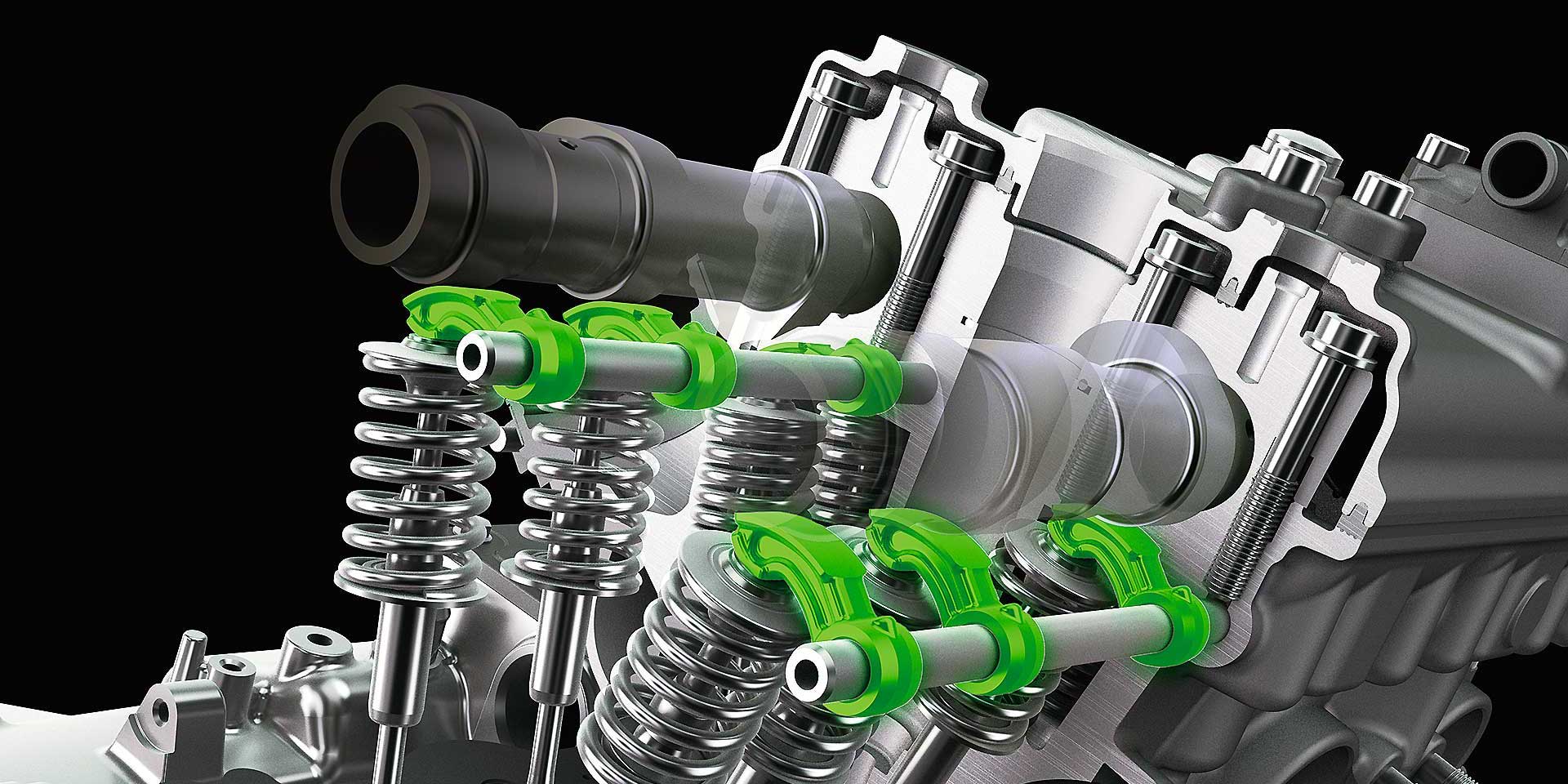

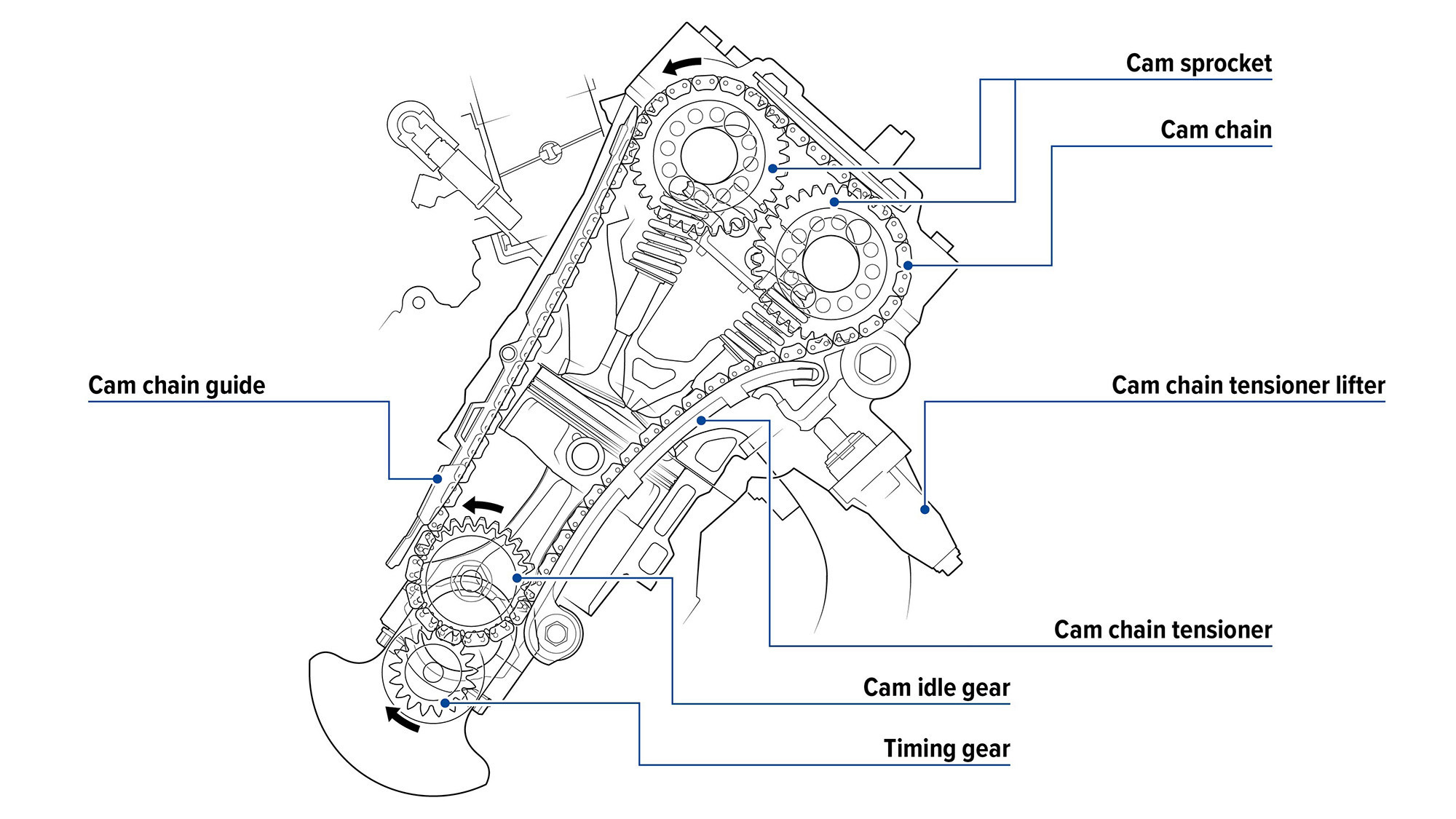

4. セミカムギアトレーンのメリット

Hondaの公式発表ではカムチェーンが短くなり、高回転&高リフトの作動信頼性向上とあります。

確かにカムチェーンは短い方がバルブ駆動の信頼性が高くなることは理解できます。

しかし・・・、それはSC77のカムチェーン長さでも十分に可能なはず。 ここは実は違う狙いが隠されているのではないか? と考えています。

その理由は・・・コレ↓じゃないのか?

カムチェーンテンショナがフレームと当たる!

若しくはカムチェーンテンショナガイドPivがレイアウトできない!

と思っています。

セミカムギアトレーンでのメリットもわかりますが、正確なバルブ駆動が劇的に変わるとは思えないのです。 ギヤを一つ介したとしてもバックラッシュが存在するため、 大幅に良くなるとも思えません。 むしろ同等と言えると思います。

ではなぜわざわざ逆転にしたのか? その答えは逆転にせざるを得なかった。

つまりカムチェーンテンショナにまつわる部品が何かとあたってしまった。 どうしようもなくなったテンショナを前にもって行くにはカムチェーンを逆転させるしかない。 という結論に至ったと予想しています。

ではなぜそうなったのか?

それは単衣(ひとえ)にシリンダーボア径を81mmへと拡大した事が支配的要因です。

ビッグボアでエンジン出力を稼ぐ一方、エンジン幅も伴って大きくなります。 当然クランクシャフトも長くなる。

幅の広くなったエンジンを包み込むようなフレームレイアウトでは更に車体幅が広くなってしまう。 → エンジン後方にテンショナーを設けるとフレームと当たる為、フレームは幅広方向に逃げるしかない。

テンショナーの位置を変更するにはカムチェーンを逆転させる他無い。→アイドルギヤを設けてチェーン回転方向を逆転させた。

若しくは、テンショナーガイドPivを置く事が不可能であった。→ プライマリドライブギヤがエンジン中心側に変更→ クラッチメンテ性を確保するには目雌ねじを立てるボスが必須→ 設けるとクラッチを取り外す事が不可能→ テンショナ位置をフロントに変更し解決。

このどちらかではないか? と予想しています。 Hondaの技術力があればカムチェーンで十分にバルブ駆動の信頼性は確保できる事は間違いありません。

きっとアイドルギヤを入れたい別な思惑があったに違いありません。 皆さんはどうお考えですか?? ご意見をお持ちの方は是非コメントで教えて下さい。

とはいえ、フロント側に移設したら今度はラジエタとのクリアランス確保が難しかった事でしょう。 ラジエタは振動低減を目的にラバーマウントされています。

つまりスロットル全開で走行中などは風圧を受けてエンジン側へ若干移動します。 取付公差、部品寸法公差、動的な移動など最も最悪の条件が重なっても当たることがないクリアランス設定にしなければなりません。

この当たりの土地奪い合いはかなり難しかったと思います。

なにせ、ギヤ増やすとコストはパッカーンと跳ね上がりますからね・・・。 パッカーン!と・・・。

2021/01/8追記

どうやらカムチェーン長さを短くする事が目的のようです。 街乗り仕様における厳しい耐久試験においてはやはり短い方が信頼性が高い。

また、レース使用を考慮して更なる回転数UPさせた場合の信頼性は、SC77の長さでは耐久信頼性不足とのこと。

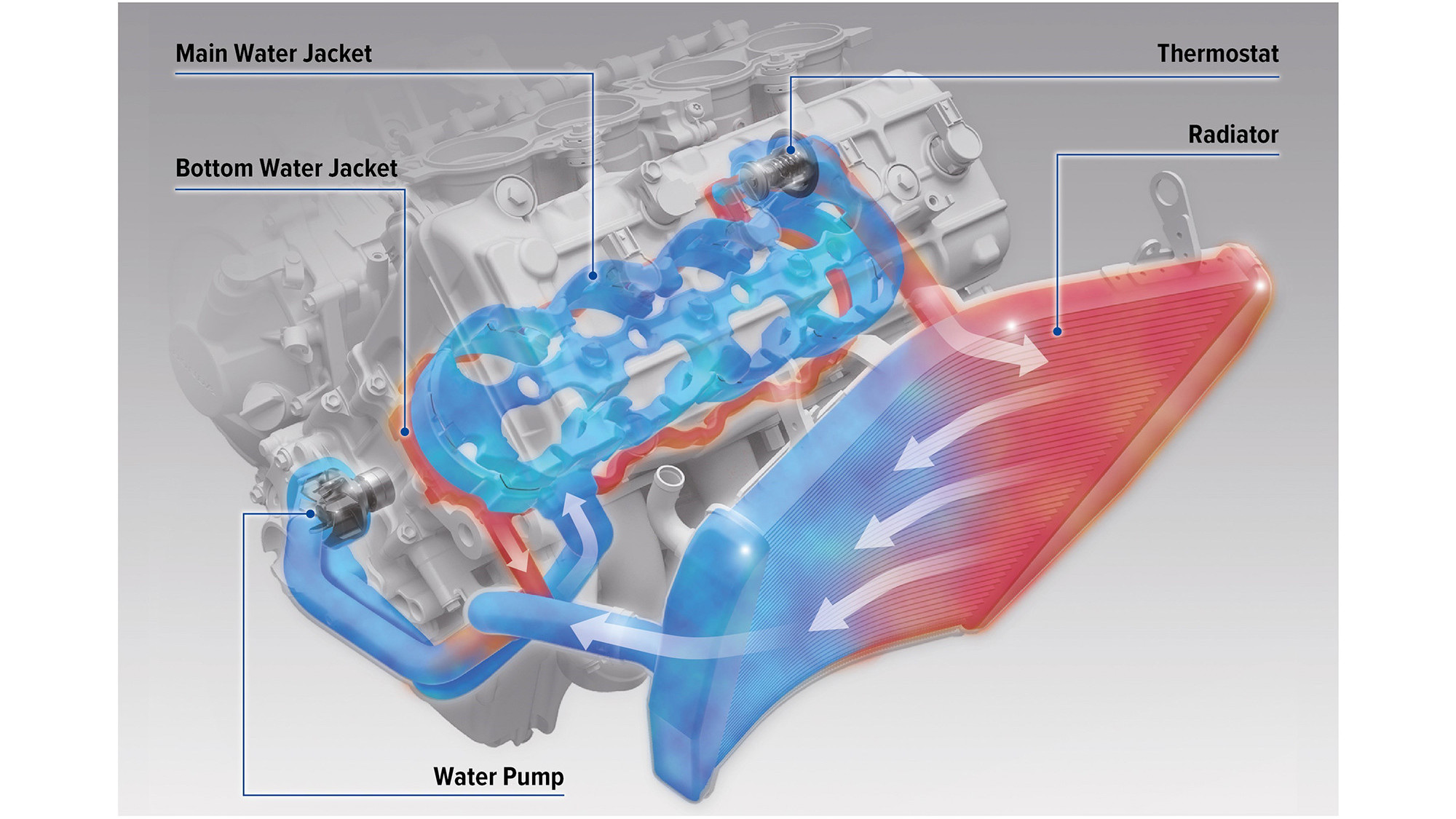

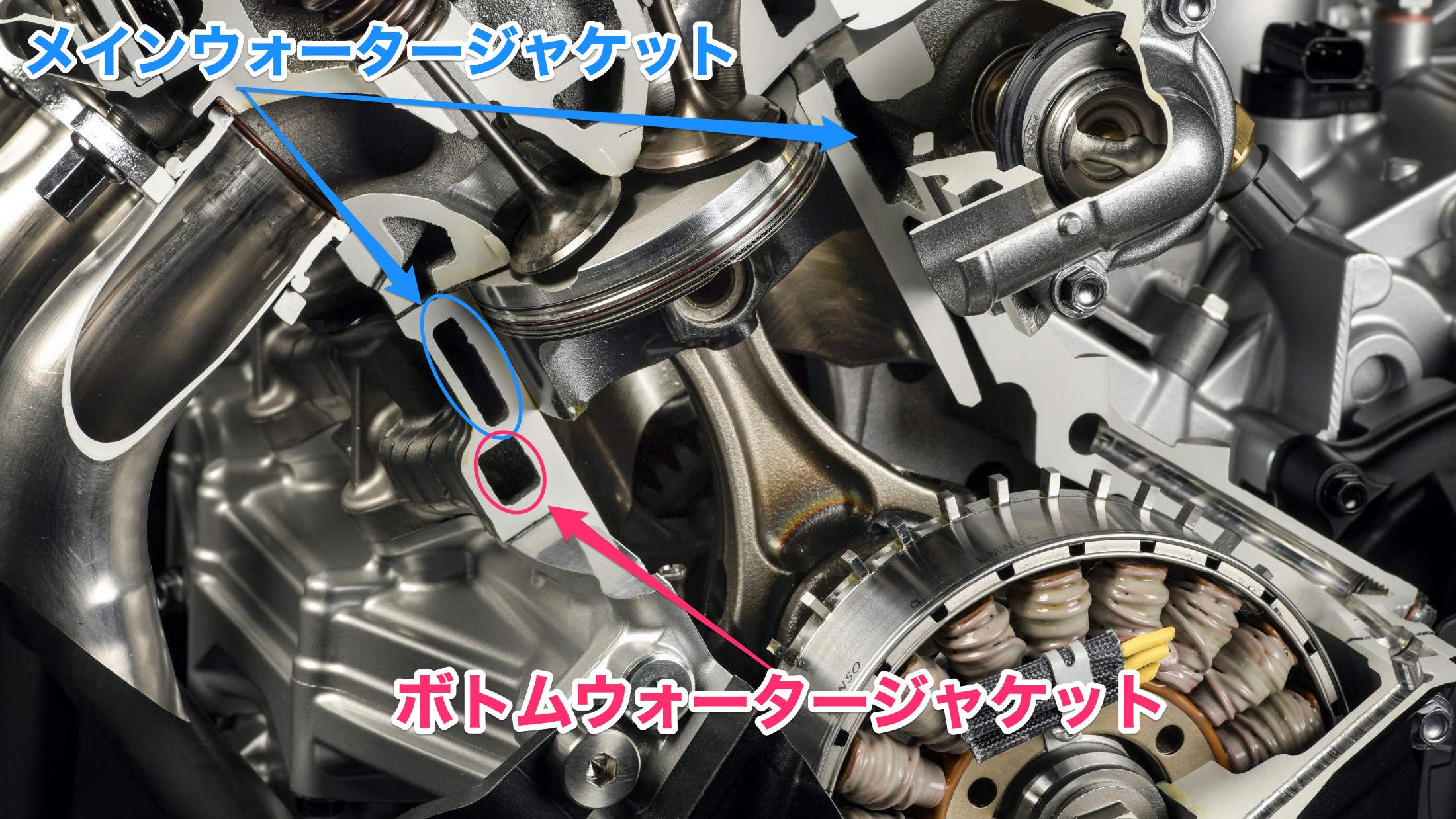

5. 冷却水循環|内蔵ボトムバイパスの効果

※特許出願中の技術

- シリンダーの熱変位を均一化できる→ 出力向上

- サーモケース→ウォーターポンプまでの配管1本削減できる → 軽量化

- 冷間始動時の温度上昇時間短縮→ 触媒温度上げやすく排ガスクリーン

初めはこの図をみてすぐに理解する事ができませんでした。 先入観の塊でウォータージャケットの逆流など不可能でしょ! と思ってしまいましたw

しかし理解できるとこのメカニズムはとても理にかなっていて全てにおいて良いですね!

ボトムバイパスのメカニズム

簡単に言うと、今までのウォータージャケットを上下で分割して2階建て構造にしたイメージ。 まずウォーターポンプ→ メインウォータージャケットに流れる。

次にサーモケースに入り1階へ下がる。 1階→ウォーターポンプに戻る。 こんなイメージになっています。

※アッパー、ロアはAndyが説明に使用しているだけで正式名称ではありません。

ボトムバイパスとSC77の冷却水の流れる順序

サーモスタッドの開閉で経路が変化します。

(サーモ閉)

- ウォータポンプ

- シリンダー(アッパー)

- サーモケース

- シリンダー(ロアー)

- 1.ウォーターポンプへ戻る

- ウォータポンプ

- シリンダー

- サーモケース

- バイパスホース

- 1.ウォーターポンプへ戻る

今までであれば、サーモケースに入った冷却水はサーモケース→ウォータポンプに戻る為の”バイパスホース”を通過してウォーターポンプに戻ります。

しかしSC82 ではサーモケース→再び下側(ロアー)のウォータージャケットに入りウォーターポンプへ戻ります。

言ってみれば今までの”バイパスホース”の代わりに”バイパスウォータージャケット”が有るイメージで間違いありません。

この事によって冷却水温の上昇時間が短縮でき、コールドスタートのエミッション規制にも有利になると考えられます。 (コールドスタートは早く触媒温度を上昇させた方が良い)

サーモ開

サーモが開いた時は、ラジエターへ水が流れます。 しかしサーモが全開になっても一定量はボトム(ロア)ウォータージャケットにも水が循環します。

- ウォータポンプ

- シリンダー(アッパー)

- サーモケース

- シリンダー(ロアー)

- 1.ウォーターポンプへ戻る

- ウォータポンプ

- シリンダー(アッパー)

- サーモケース

- ラジエター

- 1.ウォーターポンプへ戻る

上記のように、サーモが開いた状態では、2つの水経路が存在する事になります。

効果1. シリンダー温度の均一化

この2階建てのウォータージャケットによってシリンダーの熱ひずみを均一化し、摩擦損失を低減できるとのHonda公式発表です。

これは急須でお茶を入れる時、濃さを均一にする手法ととても良く似ていますね。

3つの湯呑みにお茶を入れる時、

「湯呑みA→ 湯呑みB→ 湯呑みC」と入れたら今度は

「湯呑みC→ 湯呑みB→ 湯呑みA」と入れますよね?

今までのウォータージャケットでは、冷却水の温度は入り口が1番低い温度です。 水が熱いシリンダー内をどんどん進むにつれ水の温度が上昇します。

結果、出口の水の温度が最も高いことになるのはご理解頂けると思います。

つまり、入り口付近の温度は低く保たれ、出口に近いシリンダーの温度は高いままとなり均一ではありません。

ボトムバイバスはどうか?というと、サーモ全開でも一定量がロアウォータージャケットを戻ります。 サーモ付近が最も低く(入り口)、出口(アッパーの入り口)が最も高くなりますよね。 つまり「アッパーとロアーの温度の和はどのシリンダーも同じである」となる訳。

↓にイメージ図を書いてみました。矢印は冷却水の流れ ※イメージですよ!!

| シリンダー | アッパー(メイン)ウォータージャケット | ロア(ボトム)ウォータージャケット |

| #4 アッパー入口、ロア出口 | 80℃ ↓ | 92℃ ↑ |

| #3 | 82℃ ↓ | 90℃ ↑ |

| #2 | 84℃ ↓ | 88℃ ↑ |

| #1サーモケースで折返し | 86℃ → | 86℃ ↑ |

湯呑みがシリンダーと捉えて下さい。 水は#4シリンダーから入り#1へ抜けます。 当然#4番が最も低く、#1へ到着する時には冷却水温は上昇しています。

今度は上昇した冷却水が逆の順序で折返します。 するとロア側では#1が最も低く、#4で最も温度が高くなります。

各シリンダーで温度を平均すると、上記表ではすべてのシリンダーで86℃となり、均一化されます。

もし従来のONE WAYフロー式であれば、入口と出口でシリンダー温度が異なります。 (入口は冷え、出口は熱い)

このシリンダー温度が均一に保たれることでシリンダーの熱変位が均一に近づき、摩擦ロスを低減。 →その結果出力向上につながります。

効果2. 経路削減で軽量化

更に、通常はサーモケースからウォーターポンプに戻す為の「バイパスホース」が必要になりますが、SC82のボトムバイパス式では不要。

バイパスホースがボトム(ロア)ウォータージャケットに置き換わったイメージですね。 完成車としても軽量化され戦闘力が上がります。 しかも比重1の水はダイレクトに軽量化に効くのでGood!

効果3. 冷間始動時の触媒温度上昇が早い ※Andy予想

冷間始動の場合、サーモは閉じています。 つまり全量がシリンダーのボトム(ロアウォータージャケット)を戻っていきます。

今までの仕様ではバイパスホースを通過してポンプへ戻りますが、シリンダーを通過するので更に熱を奪うことができます。 結果暖気時間が短くなり触媒温度の上昇時間も短縮できているのではないか? と考えられます。

まとめ

このアイディアを考えたエンジニア、凄い!!

とても理にかなっているしいいことずくめ。 ネガとしてはやっぱり製造コストが高いことかな?? 恐らく中子がロア用&アッパー用と2種類必要になるのでコストアップは間違い無いでしょう。

しかしコストが高そうなエンジンだけど、Andyのような一般ピーポーが変える値段に収まっているのだろうか・・・。 心配ですね。

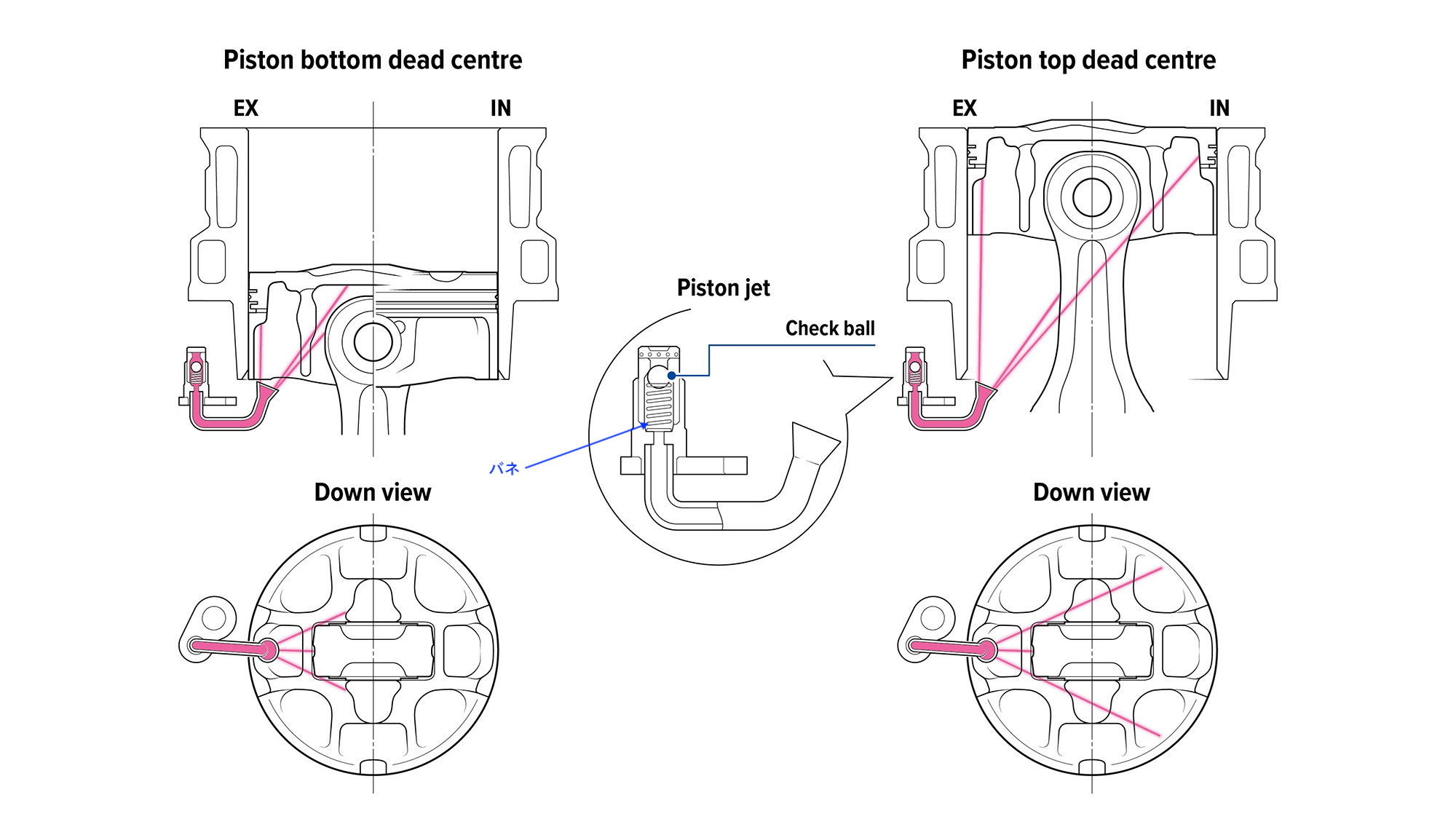

6. チェックボール付きピストンOilジェット

チェックボールを設ける事で油圧の低い時はピストン裏へのオイル供給を停止し、圧力損失を抑える事ができます。

低回転など油圧が低い時はチェックボールを抑えるバネの反力によって油路が閉じられます。

エンジン回転が上昇し油圧が上がると、バネを押し開き油路が開きます。→高負荷の時にピストン裏へオイルが供給されます。

んーーーー。 なんか違う気がする・・。 チェックボール設けなくても大丈夫じゃない? そりゃあったほうが圧力損失を減らせて燃費を稼げるとかメリットはあるけど。。。

なんとなーくだけど指定オイル粘度を下げたのかな?? SC77は0w−30だけど、まさかの25とか20行っちゃう感じ!?

そうなれば低回転で油圧を確保しにくくなるからチェックボールを設ける事に納得ができる。 真相は果たして・・・???

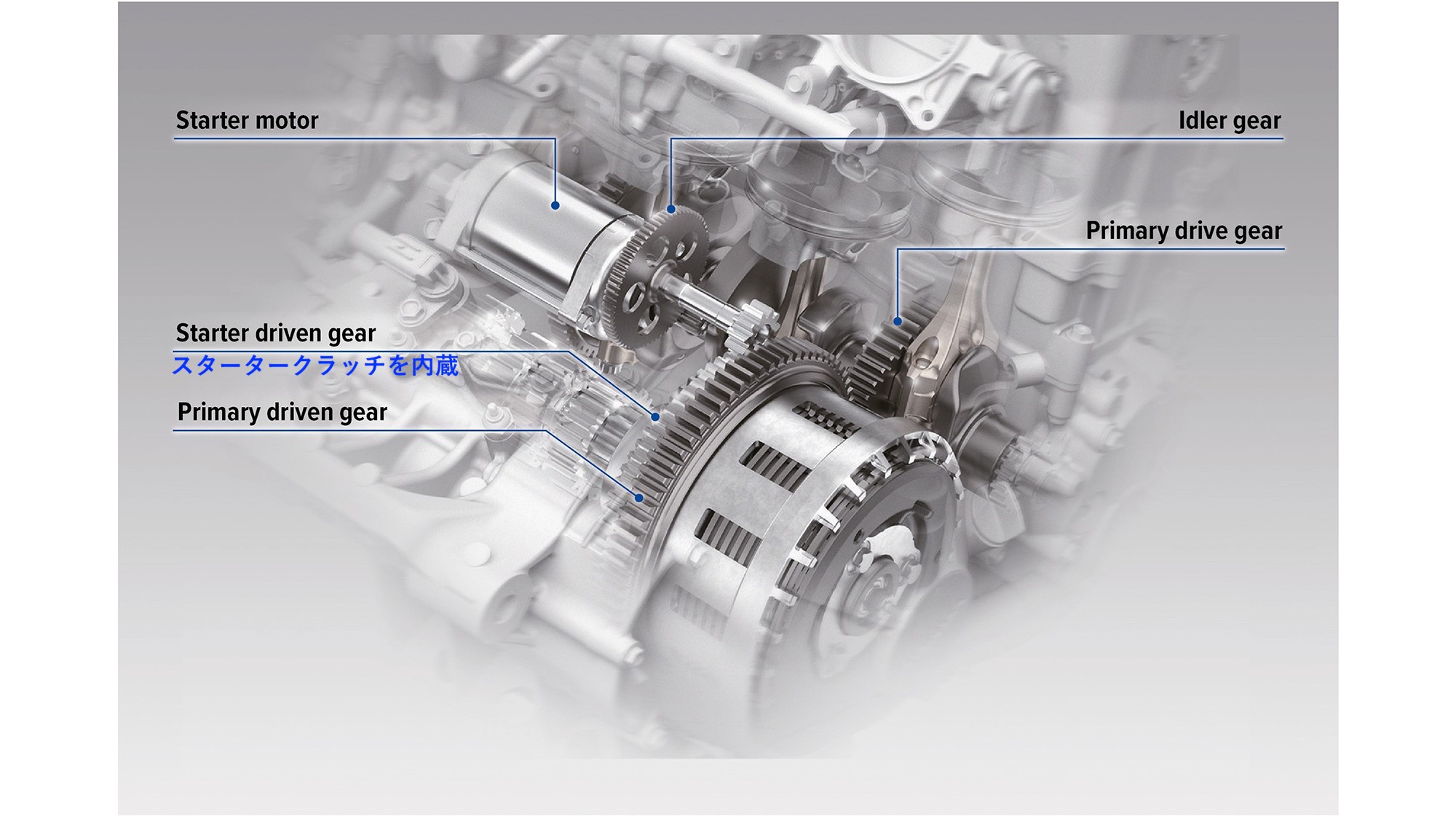

7. スタータクラッチをMシャフトへ移設

※Honda特許出願中

前述したシリンダーボア径を76→81㎜へ拡大した事に伴ってクランクシャフトも長くなる事が避けられません。

SC77のエンジンのようにスタータークラッチをクランクシャフトに設けた場合、更に幅が広くなります。 するとバンク角を確保できないので、エンジン搭載位置を高めなければなりません。 操安に与える影響が大きいので搭載位置変更は絶対に避けたい。

ではどうするか?

クランクシャフト長さを短くすべく(これ以上長くしたくない)スタータークラッチ、スタータードリブンギヤをメインシャフト上に設けています。

メインシャフトはクラッチアウターと勘合しています。(常に一体で動く)

クラッチアウターはプライマリードリブンギヤと一体構造。

プライマリードリブンギヤとプライマリードライブギヤは常にギヤで連結。

プライマリードライブギヤとクランクシャフトは一体構造。

よってスターターモーターの回転動力伝達経路はこのようになります

スターターモーター→ アイドルギヤ→ スタータードリブンギヤ→ プライマリードリブンギヤ→ プライマリードライブギヤ(クランクシャフト)

最初にレイアウト図を見た時にはカムチェーンテンショナーの位置が逆だった事と、スターターアイドルギヤがクランクのアイドルギヤに見えて「おっ! エンジン逆転仕様か!」なんて早合点してしまいました・・。

恐らくメインシャフト単品の長さとしては長くなっていると考えて間違いないでしょう。 しかしエンジン幅はボア径拡大に伴う最小限の延長に抑えていると考えられます。

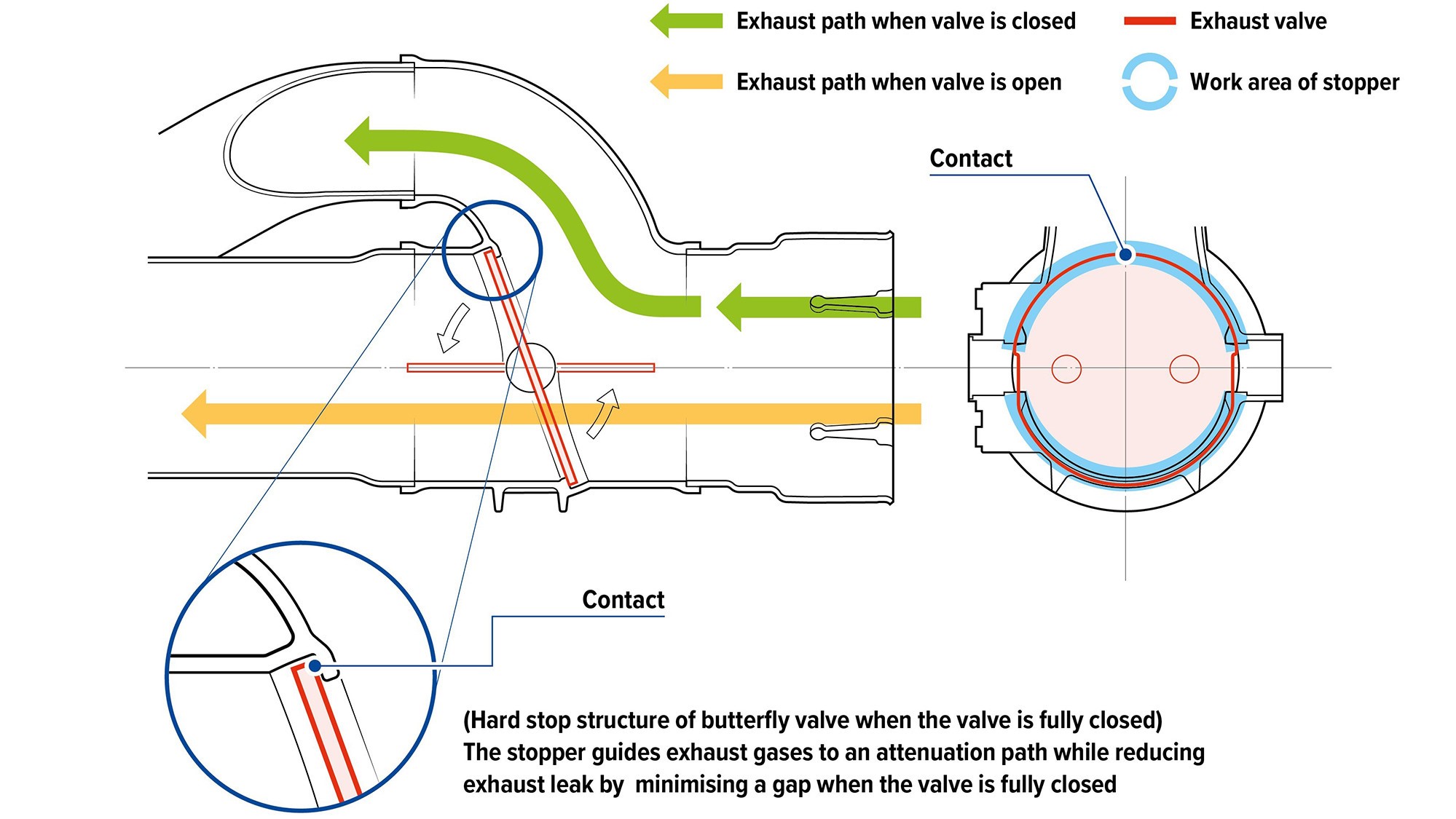

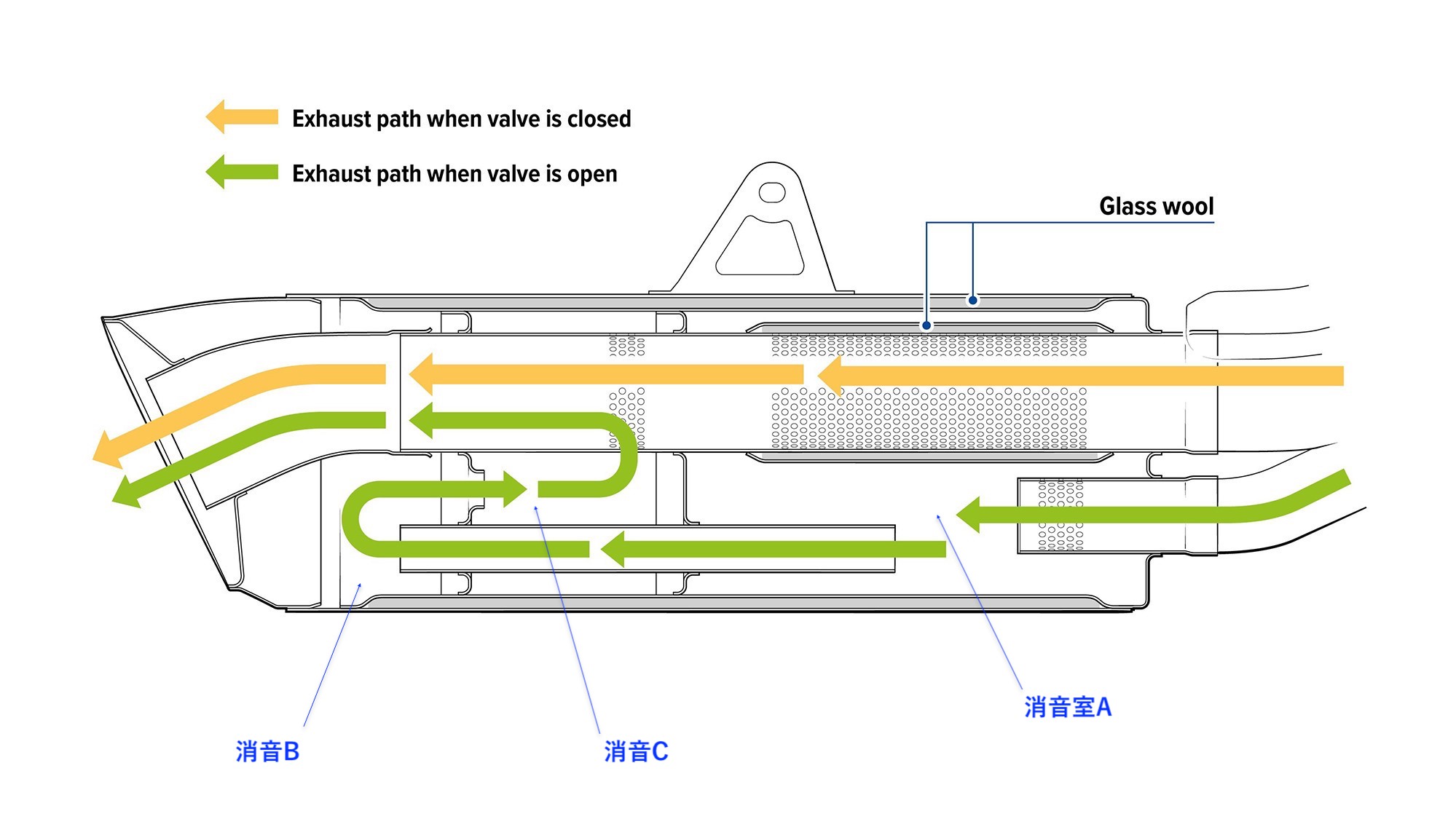

8. エキゾーストシステム

”Akrapovicは排気エンドカンの開発に協力しました” とのHondaからの公式アナウンスがありました。 素材はチタン。

排気バルブは低回転トルクと高回転パワーの両立を図るためやはりAkrapovicで設計されています。 これらによってエンドカン(多分サイレンサーの事)内部容積の合計は38%縮小することに成功しました。

また、この排気バルブに関して特許出願中とのこと。

サイレンサー(マフラー)内部構造がこちら。

バルブが閉じた時

排気ガスはすべてグリーンの矢印に沿って流れます。 太い通路は完全に遮断され、消音室A→ 消音室B→ 消音室C→ メイン通路に戻ります。

バルブが開いた時

ストレート構造のサイレンサーの内部を一気に通過!(黄色矢印) と一部がグリーンの矢印にそって通過。 うーーん。。。 排ガスも抵抗の少ないところを通っていくので、殆どが副室を通過する事無くストレートに排出されるでしょうね。

これ、バルブが開くとかなりの爆音じゃね!? ( ゚Д゚)

「騒音規制の年式別まとめ」 でも詳しく紹介したように、EUの規制であるECE-R41と言う法規に日本も準拠している為、若干ですが緩くなっています。

この特許ってHondaの特許なんだよね?(それともアクラ?) そしてどの部分が特許なんだろう? 排気デバイスのバルブって他車ももちろん出してるし、SC59も装備されてるし。

”完全密着”って事が特許なのかな?? 詳しい方!是非コメントで教えてくださいm(__)m

CBR000RR-Rエンジン新機構・新技術まとめ

※アクラ管等今後追記します。

いや〜、ほんとに凄い。 新技術とか新構造を入れるたびにコストが凄くかかったエンジンだなァ〜と。 実際の日本での販売価格の発表はまだ無いけどかなり上がってもおかしくない内容であることは確かですね。

このコスト削減技術もHondaは磨いているはずなので大いに期待します!(ってか一番大事?)

フレームセクションもプレスフォーミングスイングアームとかめっちゃお金掛かってるしホント心配になってきた・・・。

でもエンジンのSPECはもちろん仕様をみると開発チームのエンジニアは本気で獲りに行っている事をビンビン感じました。 いや〜、凄いマシンだ!!

Andy